Fachartikel vom 05.08.2015

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

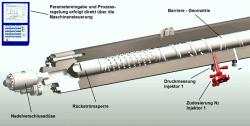

Schaumspritzguss 2.0 Reinhard Bauer - Technokomm, für Wittmann Battenfeld GmbH Leichtbau ist ein Trend, der zunehmend alle Bereiche der Güterproduktion erfasst. Kunststoffe nehmen dabei mit ihrem guten Verhältnis zwischen Leistungsdaten und geringem spezifischen Gewicht eine zentrale Position ein. Doch, deren Leichtbau-Potenzial lässt sich durch Schäumen noch weiter steigern, beispielsweise durch den Schaumspritzguss. Einer der Pioniere auf diesem Gebiet ist der österreichische Spritzgießmaschinenbauer Wittmann Battenfeld.  Abb. 1: Strukturschaumteile mit Hochglanz-Oberflächen sind das Ergebnis einer gemeinsamen Entwicklung der Unternehmen WITTMANN BATTENFELD / Kottingbrunn-Österreich und Schaumform /Hutthurm-Deutschland. - (Foto: Autor) Die Schaum-Spritzgießtechnik ist kein neues Verfahren. Anwendungen, bei denen chemische Substanzen z.B. Azodicarbonamid oder Phenyltetrazol dem Kunststoffgranulat zugemischt und einplastifiziert werden, die nach dem Einspritzen in die Formkavität Treibgase freisetzen, sind seit rund 50 Jahren bekannt und im Produktionseinsatz. Da der Expansionsdruck der chemisch abgespaltenen Gase bei nur rund 15 bis 40 bar liegt, ist deren Anwendung auf relativ dickwandige Bauteile mit kurzen Fleißwegen beschränkt. Um die Anwendungsgrenzen des Schaumspritzgießens weiter hinaus zu schieben, wurde vor rund 40 Jahren das Schäumen durch die Zugabe von Inertgas, hauptsächlich Stickstoff, entwickelt. Der wesentliche Vorteil ist, dass mit Stickstoff höhere Expansionsdrücke im Bereich von 100 bis 200 bar erreichbar sind. Dadurch kann das Leichtbaupotenzial des Schaumspritzgusses auch für dünnwandige Formteile und Komponenten mit langen Fließwegen eingesetzt werden. Die Vorteile sind über die Gewichtsreduktion hinaus die Reduktion des zur Kavitätenfüllung notwendigen spezifischen Spritzdruckes und damit der Schließkraft, sowie die Kompensation von Schwindungs- und Verzugseffekten. Beide Verfahren werden zur Verarbeitung von thermoplastischen Kunststoffen, von PP bis zu technischen Kunststoffen, wie PC, PA oder PBT angewandt. Aktuelle, Erfolg versprechende, Entwicklungen haben zum Ziel, die Anwendungsmöglichkeiten auch auf thermoplastische Elastomere auszudehnen. CELLMOULD® : Das Anlagenkonzept Die zentrale Aufgabe einer Schaum-Spritzgießanlage ist die Erzeugung einer möglichst homogen dispergierten einphasigen Polymer-Gas-Lösung beim Plastifiziervorgang. Die dafür eingesetzte Technik ist bei allen Anbietern sehr ähnlich. Dennoch gibt es Unterschiede in den technischen Ausführungsdetails. Dazu Dipl.-Ing.(FH) Wolfgang Roth, Leiter der Anwendungstechnik bei Wittmann Battenfeld: "Die mehr als 40 Jahre praktische Erfahrung mit der, bei unserem Vorgängerbetrieb BATTENFELD/Meinerzhagen entwickelten, Technologie, waren eine solide Basis, auf der wir aufbauen konnten. Unser Ziel war, trotz der Ausweitung des Anwendungsspektrums die Systemkomplexität zu reduzieren und damit betriebssicherer zu machen. Deshalb haben wir unsere CELLMOULD®-Schaum-Spritzgießeinheit so nahe als möglich an der Standard-Spritzgießeinheit angelehnt. Dem entsprechend arbeitet unsere Maschine mit einer 20-D Standard-Schnecke, die nach vorne hin um einen 5-D-Mischteil verlängert wurde.  Abb. 2: Die CELLMOULD®-Plastifiziereinheit: Deren Kernkomponenten sind ein 25-D Massezylinder mit einer 20-D 3-Zonen-Plastifizierschnecke und anschließender 5-D Begasungs- und Mischzone. Die beiden Funktionszonen der Schnecke sind durch einen zylindrischen Stauring (Barriere) getrennt. - (Grafik: Wittmann Battenfeld) Im Mischabschnitt der Plastifiziereinheit wird während eines Dosierhubes verflüssigter Stickstoff (da unter einem Druck von bis zu 300 bar stehend) über einen Injektor der Kunststoffschmelze zudosiert, der in die Schmelze eindiffundiert. Im Mischteil der Schnecke wird durch die Aufteilung des Schmelzestroms in viele Einzelströme die Stickstoffverteilung intensiviert." (Abb. 2) Da der Massezylinder während des Plastifizier- und Begasungsvorganges in Richtung Spritzgießwerkzeug durch eine Nadelverschlussdüse verschlossen gehalten wird, wird das Schmelze/Gas-Gemisch im Plastifizierzylinder unter Druck gehalten. Somit liegt zum Ende des Mischprozesses eine einphasige Polymer/Gas-Lösung vor. Sie ist beim Einspritzen in die Kavität einem Druckabfall ausgesetzt. Dabei wird die Lösungsfähigkeit des Gases in der Kunststoffschmelze herabgesetzt. Das fein verteilte Gas nukleiert in der Schmelze und schafft damit die Voraussetzung für die Bildung einer ebenso feinzelligen Schaumstruktur.  Abb. 3a (links): Die CELLMOULD®-Anlagenkomponenten sind für das gesamte WITTMANN BATTENFELD-Maschinenspektrum in gleicher Konfiguration verfügbar, hier am Beispiel einer 110 T Maschine. Auf dem Plastifizierzylinder befindet sich ein Gasinjektor, der mit einem kompakten Regelmodul verbunden ist. Abb. 3b (rechts): Das CELLMOULD® Ausrüstungspaket umfasst neben Gasinjektor und Gasregelmodul auch einen Einspritzakkumulator an der Maschinen (Bildmitte) und eine zentrale Stickstoff-Erzeugungsanlage in Kombination mit einer Kompressoreinheit. - (Foto: Autor)  Abb. 4: Die CELLMOULD-Anlagenkonfiguration: Das Konzept sieht vor, dass von einer zentralen Stickstoff-Erzeugungseinheit inklusive Kompressor-Einheit eine oder mehrere Plastifiziereinheiten versorgt werden. Je ein Gasregelmodul, angesteuert über die CELLMOULD®-Software angesteuert und ein Gasinjektor dosieren den flüssigen Stickstoff in den Plastifizierzylinder. - (Foto: Wittmann Battenfeld) Der Stickstoff wird alternativ einem Druckflaschen-Speicher entnommen oder über eine Stickstoff-Gewinnungsanlage aus der Umgebungsluft erzeugt. In beiden Fällen wird das Gas anschließend über eine Druckerzeugungseinheit, wie sie auch für die AIRMOULD®-Gasinjektionsanlagen eingesetzt werden, zum Gasinjektor geleitet. Teil des BATTENFELD-Anlagenkonzeptes ist, dass über eine Gas-Versorgungseinheit mehrere Maschinen gleichzeitig versorgt werden können (Abb. 4). Zwischen der Druckversorgungseinheit und dem Gasinjektor am Plastifizierzylinder befindet sich ein Gasregelmodul. Über dessen ansteuerbare Ventilanlage wird der Gasfluss prozessabhängig über die CELLMOULD®-Software gesteuert (Abb. 5). Die CELLMOULD®-Ausrüstung ist für das gesamte Wittmann Battenfeld-Maschinenspektrum lieferbar.  Abb. 5: Hohe Bedienungsfreundlichkeit und Prozesstransparenz standen bei der Verfahrensentwicklung ganz oben auf der Agenda. Dem entsprechend sind alle Prozessparameter über die Maschinensteuerung einstell-, überwach- und dokumentierbar. - (Grafik: Wittmann Battenfeld) In der Formteilkavität wird die Schaumbildung in der Schmelze-Außenhaut durch den Kontakt mit der gekühlten Werkzeugkavität und der damit einher gehenden Viskositätszunahme weitgehend unterdrückt, während der wärmere Kernbereich die Bildung der Zellstruktur begünstigt. Dadurch bilden sich im Formteil über weite Strecken "Sandwich-Strukturen" aus Deckschichten mit hoher Dichte und Kernbereichen, deren Raumgewicht um 5 bis 20 Prozent niedriger liegt. (Abb. 6a+b)  Abb. 6a+b: Kunststoff-Leichtbaukomponenten mit kompakter Außenhaut und strukturgeschäumtem Kern, hier am Beispiel eines Gehäuseteiles aus PP mit einer Wandstärke von 3 mm. - (Foto: Autor) Über die Gewichtseinsparung hinaus bietet der Schaumspritzguss zusätzliches Potenzial zur Verbesserung der Bauteilqualität, vor allem in Bezug auf Schwindung und Verzug durch den gleichmäßig wirkenden Expansionsdruck des Schaumkernes. Der Effekt geht so weit, dass sich Einfallstellen und Schwindungsverzug zu bis zu 100 Prozent vermeiden lassen. Insgesamt steigt damit die Maßhaltigkeit. Für den Verarbeiter ergeben sich darüber hinaus auch handfeste verfahrenstechnische Vorteile, wie die Verringerung des Schließkraftbedarfs um bis zu 50 Prozent durch die Herabsetzung der Schmelzeviskosität und damit des Einspritzdrucks, sowie wirtschaftliche Vorteile durch die Verringerung der Zykluszeit, insbesondere der Kühlzeit, bedingt durch die geringere zu kühlende Formteilmasse.  Abb. 7: Spritzgießwerkzeug mit dynamischem Variotherm-Kühlsystem zur Herstellung einer Gehäuseblende aus PC/ABS-Blend mit Glanzoberfläche. - (Foto: Autor) Trotz Ausschöpfung aller Parametervariationen des Schaum-Spritzgießprozesses zeigen Leichtbauteile in der Regel als generelles Merkmal eine charakteristische Schlierenbildung bzw. einen Grauschleier an der Oberfläche. Der Oberflächeneffekt ist auf ein Durchdringen von Gasblasen in die Schmelze-Fließfront während des Einspritzvorganges zurückzuführen. Diese Struktur wird beim Kontakt mit der kühleren Kavitätenwand eingefroren und bleibt bestehen. Glanzoberflächen, wie sie für Sichtteile an Gehäuseteilen erforderlich sind, sind mit der Standard-Technik nicht erreichbar. Jedoch kann eine wesentliche Verbesserung der Oberflächengüte durch die Kombination des Schaumspritzgießens mit einer zyklisch-dynamischen Werkzeugtemperierung erreicht werden, wie sie beispielsweise von Wittmann Battenfeld in Form der BFMOLD®- und der VARIOMOULD®-Technik angeboten wird. Dabei handelt es sich um Varianten, einer im Spritzgießwerkzeug auf der Formteil-Sichtfläche integrierten, konturfolgenden Kühlung mit zyklisch arbeitenden Heiß/Kalt-Temperiergeräten. Dabei werden begrenzte, kavitätsnahe Werkzeugbereiche temperiert. Durch Aufheizen der Werkzeugwand, beispielweise mit bis zu 180 °C heißem Druckwasser unmittelbar vor dem Einspritzen der begasten Schmelze, kommt das Material im ersten Moment nicht mit einer kalten Werkzeugwand in Berührung, sodass sich ohne Einfrieren eine geschlossene Oberfläche ausbilden kann (Abb. 7). Auf diese Weise können hervorragende Oberflächenqualitäten erzielt werden, die denen von Bauteilen aus Kompakt-Kunststoff nicht nachstehen. Wie stark die Effekte der dynamischen Werkzeugtemperierung die Oberflächenqualität beeinflussen können, zeigt die in Abb.8 dargestellte Gegenüberstellung der Bauteile mit und ohne aktivierter Dynamik-Kühlung."  Abb. 8: Dekorblende aus PC/ABS-Blend, links produziert mit aktiver Dynamik-Kühlung, rechts ohne die Aktivierung der dynamischen Werkzeugtemperierung. - (Foto: Wittmann Battenfeld)

Schaumspritzgießen ist auch für thermoplastische Elastomere anwendbar. Während beispielsweise bei Polypropylen und Polyamid gute Schaumstrukturen sowohl durch chemisches, als auch physikalisches Schäumen erreicht werden können, zeigen Versuchsreihen, dass TPE-Werkstoffe nur durch physikalische Methoden aufgeschäumt werden können und darüber hinaus nur TPEs auf Basis von thermoplastischen Polyestern brauchbare Ergebnisse bei Schaumstruktur, Feinzelligkeit und Gleichmäßigkeit geliefert haben. Grundsatzversuche zeigten, dass ein Zusammenhang zwischen der eingestellten Weichheit des TPE und auftretenden Oberflächenprobleme beim Schäumen besteht. Je weicher das Ausgangs-TPE, je mehr Oberflächen-Unregelmäßigkeiten (vor allem Dellen), insbesondere, wenn das Schaumspritzgießen mit dem Präzisionsöffnen des Spritzgießwerkzeugs kombiniert wird, vor allem, wenn die Werkzeugkavität strich- oder gar hochglanzpoliert ist. Dafür gibt es mehrere Erklärungsansätze. Einer ist, dass bereits beim Füllvorgang Luft zwischen Formteil und Werkzeugwand eingeschlossen wird, die nicht mehr entweichen kann. Eine alternative Annahme geht davon aus, dass es beim Präzisionsöffnen zu einer Enthaftung kommt und das expandierende Schaumbauteil beim Wiederaufsetzen auf die Kavitätenwand punktuell Luft oder Kunststoffgas einschließt, was Dellen zur Folge hat. Versuchsreihen zeigten, dass die Oberflächenprobleme bei der TPE-Verarbeitung, anders als bei steifen und festen technischen Thermoplasten, durch mittlere bis geringe Einspritzgeschwindigkeit deutlich verringert werden können. Ebenso positiv wirkt sich eine Strukturierung der Werkzeugwand aus. Eine erodierraue bzw. glaskugelgestrahlte oder genarbte Oberfläche ermöglicht den potenziellen Gas- oder Luftansammlungen über Mikrokanäle in der Kontaktfläche zwischen Spritzgussteil und Werkzeugwand zu entweichen. Bezüglich der Schlierenbildung auf der Oberfläche gilt prinzipiell Analoges, wie beim Schaumspritzgießen mit technischen Kunststoffen. Die Lösung heißt auch hier: Dynamische, konturnahe Temperierung auf der Sichtseite. Kommt zugleich das Präzisionsöffnen zur Anwendung, so lassen sich hochwertige Weichschaumpolsterungen, z.B. für Armauflagen im Fahrzeugbau, oder auch Stoßabsorber z.B. für handgeführte Geräte, die beim Fall keinen Schaden nehmen dürfen, kostengünstig produzieren. Davon wird in einem Folgebericht in einer der nächsten Ausgaben die Rede sein. Mit innovativer Werkzeug- und Maschinentechnik zur breiten Anwendung Dass eine innovative Werkzeugtechnik hohen Anteil am Erfolg der Schaum-Spritzgießtechnik hat, wurde bereits in Zusammenhang mit der Oberflächenverbesserung erwähnt. Ein weiteres Feld der Werkzeug- und Maschinentechnik, speziell abgestimmt auf den Schaum-Spritzguss, ist das System der Teilöffnung des Werkzeuges über die Spritzgießmaschine. Dies ermöglicht die Kombination von kompakten und geschäumten Bereichen innerhalb eines Spritzgussteiles. Dies ist dann notwendig, wenn Funktionselemente aus annähernd kompaktem Material, wie Haken, Federn, Bolzen, mit Panelteilen aus geschäumtem Material zu kombinieren sind. Um das zu erreichen, wird der zu schäumende Teilbereich der Kavität um den Schäumhub beweglich ausgeführt. Im ersten Schritt wird die gesamte Formteil-Kavität wie ein Kompakt-Spritzgussteil gefüllt. Anschließend wird nur der zu schäumende Teilbereich mit einer Präzisions-Hubbewegung geöffnet. Damit können auch Gehäuseteile mit komplexen mechanischen Schnittstellen zu den Partnerteilen in Leichtbauausführung realisiert werden. Mechanische Kennwerte lassen sich gut voraussagen Die Hochdruck-Schaumspritzgussteile besitzen eine charakteristischen Sandwichstruktur mit kompakten Deckschichten und einer geschäumten Kernschicht. Der Übergang von Deck- zu Kernschicht ist annähernd sprunghaft. Bei geringer Bauteildicke weist die Kernschicht eine über die gesamte Kernschichtdicke weitgehend konstante Dichte auf, während sich bei großer Enddicke ein ausgeprägtes Dichteprofil einstellt. Die Dichte der kompakten Deckschicht ist durch die Prozessführung ebenso wenig beeinflussbar, wie durch die Art des Begasungsverfahrens. Somit sind die wichtigsten Gestaltungsparameter die gewählte Dichtereduktion im Zentralbereich und die Wanddicke. Sie sind gut über Messergebnisse definierbar und dienen als Eckdaten einem, vom Dr. Norbert Müller, dem Schaumform-Gründer, im Rahmen seiner Dissertation entwickelten Rechenmodell zur Voraussage von mechanischen Bauteileigenschaften.  Abb. 9: Die Veränderung der Zugfestigkeit, der Schlagzähigkeit und der Bruchdehnung von PP-SGS 40 in Abhängigkeit vom Schäumgrad (0, 5, 10, 15 Prozent) - (Grafik: Schaumform GmbH) Für die Modellbildung wird von einem symmetrischen Sandwichaufbau ausgegangen, bei dem für die Deckschichten, etwas vereinfacht, die Materialkennwerte des kompakten Materials angenommen werden. Für den geschäumten Kern werden realitätsnahe Kennwerte für den E-Modul und die Bruchdehnung (Streckdehnung bei duktilen Materialien) eingesetzt. Dabei wird das Verhalten des Schaumkerns aus dem Verhalten des gesamten Sandwichteiles abgeleitet, was bei Kenntnis der Deckschichtdicken gut funktioniert. Untersuchungen, bei denen der geschäumte Kern aus einem Bauteil herauspräpariert und anschließend mechanisch geprüft wird, sind zwar möglich, führen aber zu stark streuenden und damit nur sehr eingeschränkt verwertbaren Messergebnissen. Theorie und Praxis stimmen überein Zur Prüfung der Steifigkeit und Festigkeit werden optimalerweise Norm-Probestäbe, gefertigt aus spritzgegossenen Strukturschaum-Platten, verwendet. Alternativ, wenn diese Möglichkeit nicht gegeben ist, kommen Norm-Probestäbe mit 4 x 10 Querschnitt (z.B. Campus-Zugstab) zum Einsatz.  Abb. 10 Die Veränderung der Biegesteifigkeit, der für Gehäuseteile relevantesten mechanischen Eigenschaft. Die gewichtsbezogene Steifigkeit der Probekörper nimmt dabei nur bei 5% Verschäumung geringfügig ab, während sie bei 10% Verschäumung gleich hoch ist, wie beim Kompaktteil und bei 15% Dichtereduktion sogar merklich ansteigt. - (Grafik: Schaumform GmbH) Die Auswertung der Zugbelastung zeigt erwartungsgemäß, dass mit steigendem Schaumanteil der Zug-E-Modul und die Zugfestigkeit abnehmen. Denn Material, das nicht mehr im Bauteil vorhanden ist, kann auch keine mechanische Spannung mehr aufnehmen und nicht zum Lastabtrag beitragen. Damit dehnt sich das Schaumspritzgießerzeugnis bei gleicher Belastung stärker und bricht bei geringerer Höchstlast. Hinzu kommen Kerbwirkungseffekte, die von den deckschichtnahen Schaumzellen ausgehen. Insgesamt zeigen die Messergebnisse dass der Abfall der Zugfestigkeit immer mindestens so groß ist, wie die Reduzierung des Bauteilgewichts. (Abb. 9)  Abb.11: Der Vergleich der gewichtsbezogenen Biegesteifigkeit der Modellrechnung (nach Schaumform) mit den Messergebnissen aus Versuchen mit spritzgegossenen Biegestäbe mit 10 x 7 mm Querschnitt zeigt eine gute bis sehr gute Übereinstimmung. - (Grafik: Schaumform GmbH) Resümee Die Schaum-Spritzgießtechnik hat durch den, sich progressiv verstärkenden, Trend zu Leichtbau-Anwendungen eine neue Innovationsdynamik erhalten. Die neuesten Innovationen sind Methoden zur Verbesserung der Oberflächenqualität bis zum Hochglanz ebenso, wie die Kombination von kompakten und geschäumten Teilbereichen in einem Bauteil. Die wichtigsten Beiträge dazu lieferten die Weiterentwicklung der Verfahrens- und der Werkzeugtechnik von der dynamischen Werkzeugtemperierung bis zum ein- oder mehrstufigen Präzisionsöffnen für gesamte Werkzeuge oder Teilbereiche von Formkavitäten. Zusätzliches Potenzial bieten die nun verfügbaren, bewährten Modellrechnungen als Auslegungshilfe in der Bauteilkonstruktion. Insgesamt hat der Schaum-Spritzgießprozess damit einen ähnlich hohen Reifegrad erreicht, wie die konventionelle Spritzgießverarbeitung. Er liefert präzise und wiederholgenaue Dichtereduktionen und Sandwich-Strukturen für eine ständig wachsende Palette an Kunststoffen, einschließlich thermoplastischer Elastomere. Wittmann Battenfeld GmbH Wiener Neustädter Straße 81 Tel.: +43 2252 404-0 Internet: www.wittmann-group.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |