Fachartikel vom 09.02.2017

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Erste Spritzguss-Anwendung mit Polyvinylalkohol (PVAL) in Serienfertigung Reinhard Bauer - Technokomm, für Wittmann Battenfeld GmbH Ein bisher wenig bekannter Kunststoff ist Polyvinylalkohol (PVAL). Er bietet die herausragende Eigenschaft der Wasserlöslichkeit bei gleichzeitig hoher Beständigkeit gegenüber den meisten Kontaktchemikalien. Wenig bekannt ist PVAL vor allem, weil bisher zwar Folien, aber keine Spritzgussteile hergestellt werden konnten. Der Grund dafür ist die große Bandbreite der Material-Kennwerte, ein Begleitumstand der batchweisen Produktionsweise. Die Wende brachten erst die Lösungsansätze des österreichisch/polnischen Spritzgießunternehmens Buzek Plastic, das über einen Zeitraum von 10 Jahren und mehrere Evolutionsstufen hinweg eine Großserien-Produktionstechnik zur Herstellung von wasserlöslichen Mehrkammer-Waschmittelbehältern (Abb.1) entwickelt hat und über 1,3 Milliarden Stück / Jahr produziert. Die Maschinen und die Automationstechnik dafür kamen von Wittmann Battenfeld. Polyvinylalkohol, trotz einzigartiger Eigenschaften weithin unbekannt

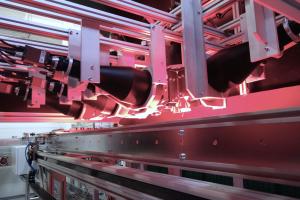

Abb. 1: Gegen Säuren und Laugen beständige, aber in einer Wasserumgebung lösliche Behälter aus Polyvinylalkohol werden in großer Zahl in der Waschmittelanwendung eingesetzt. (Foto: Autor) Die Polyvinylalkohol-Herstellung kann so gesteuert werden, dass das PVAC entweder ganz oder nur teilweise in PVAL umgesetzt wird. Je mehr Acetat-Reste im Polyvinylalkohol verbleiben, desto geringer ist die Wasserlöslichkeit. Damit zusammenhängend variieren auch der Schmelzpunkt, die Schmelzeviskosität und die Verarbeitungsparameter. Während der Schmelzpunkt für voll-hydrolisiertes PVAL bei etwa 230°C liegt, liegt er bei teil-hydrolisierten Typen im Bereich von 180 bis 200°C. Die Dichte beträgt je nach Materialtyp zwischen 1,21 und 1,31 g/cm3. Gemeinsam ist beiden Kunststoffen die, verglichen mit anderen Kunststoffen, kürzere Polymer-Kettenlänge. Sie liegt im Bereich von 100 bis 5000 und schwankt von Charge zu Charge, abhängig von den Verfahrensbedingungen. Die damit verbundenen mechanischen Eigenschaften von PVAL hängen zusätzlich vom Wassergehalt ab, denn eindiffundiertes Wasser wirkt als Weichmacher. Deshalb verliert PVAL bei hoher Luftfeuchtigkeit an Zugfestigkeit, gewinnt aber an Elastizität.  Abb. 2: Das Produktionswerk der Buzek Plastic Poland in Plonsk, das nach den Prinzipien der Datenvernetzung nach einen Internet 4.0-Konzept realisiert wurde. PVAL spritzgießen = Neuland betreten  Abb. 3: Buzek-Plastic Geschäftsführer Andreas Huber vor dem Bediendisplay für die Materialversorgung. (Foto: Autor) Das war die Ausgangsposition, als 2003 ein multinationaler Chemiekonzern bei der Buzek- Kunststoffverarbeitung in Österreich bezüglich Produktionsausrüstungen zur Herstellung von spritzgegossenen Portionsbehältern für Geschirrspülmittel-Granulat anfragte. Andreas Huber, Geschäftsführer der Buzek Holding GmbH in Österreich und Buzek Plastic Poland, erinnert sich: „Technisches Neuland rund um den Spritzgießprozess hat mich stets fasziniert. Der Grundstein dafür wurde bei mir gelegt, als ich noch Produktmanager bei Battenfeld für Sondermaterialien war. Ich konnte kaum glauben, dass es noch niemand geschafft haben sollte, Serienteile aus Polyvinylalkohol herzustellen. Klar wurde mir das erst nach den ersten Plastifizierversuchen. Denn, was dabei heraus kam, erinnerte stark an Tapetenkleister. Entsprechend klebte das Material im Werkzeug. Nicht umsonst findet man Polyvinylalkohol in jedem Papierklebstoff. Nun wusste ich, dass der Weg in die Serie lang sein würde. Andererseits ahnte ich aber auch, dass, wenn wir es schaffen sollten, das Produkt großes Potenzial haben würde. Es freut mich daher heute sehr, dass mein Geschäftspartner Günter Buzek und ich auch die Battenfeld-Geschäftsleitung davon überzeugen konnten. Deren grünes Licht bedeutete, dass wir gemeinsam mit der systematischen Entwicklung einer geeigneten Anwendungstechnik beginnen konnten.“  Abb. 4: Zur Produktion werden Produktionszellen rund um eine Battenfeld MacroPower E 450/2100 eingesetzt. Deren schnelles Einspritz-Vermögen in Kombination mit hoher Positionspräzision bietet die notwendige Voraussetzung für die Spritzgieß-Verarbeitung von Polyvinylalkohol (Foto: Autor) Anwendungstechnik-Projekt verselbständigt sich Im Laufe der Versuche wurde offensichtlich, dass die PVAL-Verarbeitung doch deutlich mehr Know-how erforderte, als es von einem Neueinsteiger in die Spritzgieß-Produktion, wie es der anfragende Chemiekonzern war, zu erwarten war. Deshalb sich entschloss sich Andreas Huber zusammen mit einem weiteren ehemaligen Battenfeld-Kollegen, namens Günter Buzek, der seit 1999 mit einem eigenen Spritzgießbetrieb aktiv war, dem Chemiekonzern das Angebot vorzulegen, die Produktion als Sublieferant zu übernehmen. Sie blieben auch dabei, als es in den Verhandlungen nicht mehr um die Zulieferung von Österreich aus ging, sondern um die Errichtung einer „In-house-Produktion“ in dessen polnischen Abfüllbetrieb und gründete im Mai 2005 die Buzek Plastic Poland Sp.z.o.o.. Mit drei hydraulischen Battenfeld HM-Maschinen vom Typ HM 270/1330 mit Einspritz-Akku wagte man den Sprung vom 12-fach Probewerkzeug zu 32-fach Heißkanal-Werkzeugen und startete die Serienproduktion. Trotz mancher „Ausreißer“ bei den Materialdaten und entsprechend hohen Ausschussraten kam die Produktion ins Laufen. Der Schlüssel dazu war eine situationsbezogene Produktionsweise, die aus laufender Beobachtung des Materialverhaltens mit manueller Nachführung der Einstellwerte bestand und die visuelle 100-Prozent-Kontrolle der Fertigteile an jeder Maschine durch Bedienpersonal einschloss. 2005: Evolutionsstufe II: 32- und 64-fach Produktionszellen werden Standard Nach rund einem Jahr waren die Prozesstechnik und die Zusammensetzung der Material-Compounds soweit stabil, dass an einen weiteren Ausbau der Produktion zu denken war. Da das Produktdesign vorerst unverändert beibehalten wurde, blieb die Zykluszeit bei 28 Sekunden, ebenso wie die Ausschussrate bei rund 15 Prozent. Was aber weiterentwickelt werden musste, war die Art und Weise der visuellen Teile-Inspektion. An Stelle einer Begutachtung an jeder Maschine, kam ein mehrspuriges Teiletransfer-System, an das mehrere Maschinen angebunden waren und zu einem zentralen Inspektionsbereich führte, in dem nach wie vor Personen jeden einzelnen Teil begutachteten. 2008 war die Produktions-Routine des Buzek-Teams soweit gefestigt, dass die nächste Verdoppelung der Fachzahl, nun von 32 auf 64-fach, in Angriff genommen werden konnte. Doch es sollte nicht bloß die Fachzahl verdoppelt, sondern gleichzeitig auch die Zykluszeit verkürzt werden. Als Voraussetzung dafür ging man gemeinsam mit den Kunden-Technikern an ein Re-Design des Formteils, bei dem durch selektive Wandstärken-Reduktionen das Teilegewicht und die Zykluszeit um jeweils 15% abgesenkt werden konnten. Dafür brauchte es aber größere und schnellere Maschinen. Der guten Erfahrungen wegen blieb man bei Battenfeld und wählte die hydraulischen Maschinen vom Typ HM 400 / 2250, wieder mit Einspritz-Akku, inklusive Battenfeld-Robotern und Teile-Transfers. Das Ergebnis dieser Evolutionsstufe war eindrucksvoll: Innerhalb von nur drei Jahren nach Produktionsstart hatte man es geschafft, um 300% mehr zu produzieren und dabei den Ausschuss von rund 15 auf 9 Prozent abzusenken. Diese Ausstoßmengen zwangen zu einem Umdenken bei der Qualitätskontrolle der Fertigteile. Sie war durch einen Personaleinsatz nicht mehr abdecken, weil weder wirtschaftlich vertretbar, noch kapazitiv machbar. Als Lösung dafür installierte das Buzek-Team ein unterstützendes Vision-Kontroll-System mit automatischer Schlechtteile-Ausschleusung, unterstützend deswegen, weil es lediglich die einfache Vollständigkeit, jedoch keine Detailfehler erkenn konnte. 2013/14: Evolutionsstufe III: Neues Werk nach Industrie 4.0-Konzept  Abb. 6: Jeder Werkstückträger durchläuft eine Vision-Control-Station (im Bild unten links) zum automatischen 5-Seiten Scan jedes Formteils (Foto: Autor) Dazu Buzek-Plastic-Geschäftsführer Andreas Huber: „Nachdem wir unsere Wünsche und Vorstellungen an mehrere Maschinenhersteller herangetragen hatten, fanden wir letztendlich wieder im, für Innovationen offenen, Team von Wittmann die richtigen Kooperationspartner.  Abb. 7: Das Qualitätskontrollsystem ist in der Lage, von jedem Formteil 5 Bilder zu erstellen und auszuwerten. Dazu werden 12 Kameras samt zusätzlichem Spiegelsystem eingesetzt. Das System ist in der Lage 64 x 5 Bilder innerhalb der Anlagenzykluszeit zu erstellen! Das damit vernetzte Auswertesystem ist auf die Identifizierung von 23 Fehlermöglichkeiten eingestellt. (Foto: Autor) Parallel zur Anlagenkonzeption startete in enger Kooperation mit dem Behälter-Kunden ein Re-Design-Prozess, auf dessen Agenda die Produktkosten-Reduktion durch eine weitere Gewichtsreduktion, sowie eine deutliche Zyklusverkürzung standen. Gleich vorweg: Diese Ziel konnten erreicht werden, in Form von 10 Prozent weniger Gewicht (bei gleichen Außenabmessungen) und einer erwartbaren Zyklusverkürzung von 25 Prozent. Aber damit war die Leistungsfähigkeit der hydraulischen Maschinen ausgereizt. Somit erschien der Wechsel zur servo-elektrischen Spritzgießtechnik als einzig sinnvolle Alternative. Allerdings waren Aggregate in der benötigten Größe noch nicht verfügbar. Deshalb war auch dafür noch Entwicklungsarbeit zu leisten. In einem lebhaften Dialog zwischen Andreas Huber und den Battenfeld-Technikern ging es an die Erarbeitung der Leistungs-Spezifikation, die in Form der Hybridmaschine vom Typ MacroPower E 450/2100 mit hydraulischer 2-Platten-Schließeinheit mit 450 Tonnen Schließkraft und servo-elektrischem Spritzaggregat der Größe 2100 erstmals realisiert wurde (Abb.3 bis 5).  Abb. 8: Identifizierte Ausschuss-Teile werden anschließend von Pick&Place-Handlings separiert und durch Gut-Teile ersetzt (Gutteile-Puffer in der Bildmitte oberhalb des Manipulationsplatzes). (Foto: Autor) Vision-System zur Formteil-Beurteilung. Nunmehr ausgestattet mit 12 Kameras und einem Spiegelsystem, werden von jedem der 64 Formteile zyklussynchron Fotos von fünf Seiten aufgenommen und an das nachgelagerte Analysesystem weitergeleitet. Dessen Software ist in der Lage, 23 Fehler-Möglichkeiten zu erkennen (Abb.6 und 7). Fehlerhafte Teile werden an der unmittelbar nach der Fotos-Station von einem Pick-und-Place-Handling aussortiert und durch Gutteile aus einem Teilepuffer ersetzt. Dies stellt sicher, dass nur 100 Prozent Gutteile zur automatischen Verpackungsstation weitergeleitet werden (Abb.8 und 9). Innerhalb der Teileperipherie kommunizieren alle Bearbeitungsstationen nach einem eigens entwickelten Logistik-Algorithmus miteinander um Kapazitätsschwankungen auszugleichen.  Abb. 9: Von den Transfer-Paletten werden die Formteile in Transport-Trays in Speditions-Boxen abgesetzt und gehen an die Abfüllanlage des Waschmittel-Herstellers. (Foto: Autor) Evolutionsstufe IV absehbar Insgesamt sind alle Vollautomatik-Produktionszellen im neuen Werk schon wieder voll ausgelastet. Der nächste Evolutionsschritt ist der Ersatz der Alt-Anlagen der In-house-Produktion durch zusätzliche Produktionszellen im neuen Werk. Wieder geht es nicht ausschließlich um eine Kapazitätserhöhung, sondern zusätzlich um eine nochmalige Effizienzsteigerung. Durch innovative Design-Anpassungen, mit denen das Produktgewicht zweiter gesenkt werden kann, besteht die konkrete Aussicht, diese nochmals um 300 Prozent steigern zu können. Wittmann Battenfeld GmbH Wiener Neustädter Straße 81 Tel.: +43 2252 404-0 Internet: www.wittmann-group.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |