Fachartikel vom 28.08.2008

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Großversuch bestätigt Wirksamkeit der Scholz-Post-Shredder-Technik Dr. Beate Kummer, Scholz Recycling GmbH

In einem Shredder-Großversuch der Scholz-Gruppe1 mit der BMW Group2 und Galloo Plastics S.A.3 sowie weiteren Partnern wurde jüngst bestätigt, dass mit der installierten Post-Shredder-Technik am Standort Leipzig-Espenhain nicht nur hohe Recyclingquoten erreicht werden. In der Zwischenzeit ist es auch möglich, die in der Shredder-Schwer- und Shredder-Leicht-Fraktion vorhandenen Kunststoffe weiter aufzubereiten. Auch die erreichte Metallausbringung mit einer Quote von nahezu 100 % war mehr als zufrieden stellend.

Einführung Der Großversuch wurde über die ganze Zeit von einem neutralen Gutachter (TÜV Nord) sowie Vertretern einer Hochschule (Bergakademie Freiberg) begleitet. Die verwendeten Fahrzeuge waren vollständig. Bei der Vorbehandlung wurden die pyrotechnischen Komponenten neutralisiert. Alle im Fahrzeug befindlichen Flüssigkeiten wurden entfernt. Das Eingangsgewicht aller Fahrzeuge (BMW- und MINI Modelle) im Versuch betrug 761,76 t, das Fahrzeugleergewicht gemäß der Altfahrzeugverordnung wurde auf insgesamt 718,77 t bestimmt. Bei der Demontage wurden Bauteile, wie z. B. Karosserieteile, Front- und Heckscheinwerfer, Stoßfänger entfernt, die für eine Wiederverwendung vorgesehen waren. Nach der Demontage verblieb ein Gesamtgewicht von 646,36 t. Diese Menge wurde dem Shredderprozess zugeführt. Ergebnisse Shredderprozess und Aufbereitung Shredderfraktionen

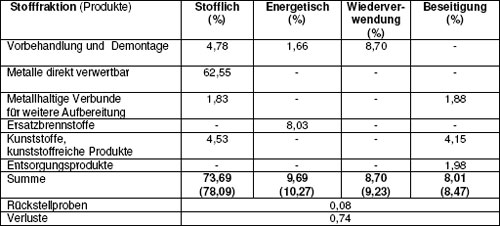

Abb.1: Kondirator (Installierte Leistung 2200 KW) in Leipzig-Espenhain der Scholz Recycling AG & Co. KG. Für die Zerkleinerung kam ein Kondirator zum Einsatz (s. Abb.1, Metso Lindemann Gmbh). Der zerkleinerte Schrott wurde durch nachfolgende Sortierprozesse in eine unmittelbar verwertbare Metallfraktion, eine Shredder-Schwerfraktion (SSF) und eine Shredder-Leichtfraktion (SLF) getrennt. Mittels Handsortierung konnten des Weiteren abgetrennt werden: Kupferhaltiges Produkt, Gummi, Textilien und Stahl-Nichtmetall-Verbunde. Nach Vorbehandlung und Shreddern ergab sich damit die in Tab.1 dargestellte Massenbilanz. Nach dem Shredderprozess erfolgte die Aufbereitung der SLF (110 t) und SSF (145,94 t). Dieser trockenmechanische Behandlungsprozess wurde bei den Sächsischen Recyclingwerken, Leipzig-Espenhain, einer 100%igen Tochter der Scholz Recycling AG & Co.KG durchgeführt. Das Verfahren, das bereits 2005 in Betrieb gegangen ist, zeichnet sich dadurch aus, dass es noch immer europaweit das einzige ist, das vollautomatisch verschiedene Metall- und Kunststoff-Fraktionen erzeugt.

Tabelle 1: Massenbilanz Kondirator mit Vorbehandlung und Demontage. Aus der SLF (Gemisch aus Textilien, Flusen, Lacken, Schaumstoffen, Kunststoffen, Gummi, Glas) im Stückgrößenbereich bis 300 mm können durch Klassierung, Magnetabscheidung und mehrstufigen Sichtungen folgende Produkte gewonnen werden: Metalle (direkt verwertbare Fe-, Al- Produkte), metallhaltige Verbunde (Kabel und Leiterplatten zur weiteren Aufbereitung), Ersatzbrennstoffe (Stahl-Nichtmetall-Verbunde verschiedener Korngrößen), Kunststoffe und kunststoffreiche Produkte zur weiteren Aufbereitung (verschiedene Korngrößen), mineralisches Produkt (< 2mm). Aus der SSF wurden durch Magnetabscheidung, Siebklassierung sowie Wirbelstromscheidung folgende Produkte gewonnen: Metalle (direkt verwertbare Fe-, Al-, Cu-Metalle, legierter Stahl, Al-Fe-Verbunde), metallhaltige Verbunde (Cu-, Fe-Produkt, Kabel, Leiterplatten, Verbunde zur weiteren Aufbereitung), Ersatzbrennstoffe, Kunststoffe und kunststoffreiche Produkte (verschiedener Korngrößen), sowie Staub und Flusen (< 20 mm) und mineralisches Feingut (< 2mm).

Abb.2: Aufbereitete Kunststoff-Fraktion. Für die Gewinnung verwertbarer Kunststoffe aus den noch metallhaltigen Fraktionen der SSF und SLF ist es notwendig, die Metalle abzutrennen. Dies erfolgte durch eine Schwimm-Sink-Anlage mit einer Dicht von 1,50 g/cm3 sowie einer anschließenden Wirbelstromscheidung und nochmaligen Schwimm-Sink-Trennung (Dichte 3,2 g/cm3) erreicht. Insgesamt wurden danach 67,46 t Kunststoffprodukt der weiteren Aufbereitung unterzogen. Ergebnisse Kunststoffaufbereitung Ein besonderes Augenmerk lag in diesem Großversuch in der weiteren Aufbereitung der Kunststoff-Fraktionen. In Zusammenarbeit mit dem französischen Unternehmen Galloo Plastics S.A. und mit Hilfe derer Schwimm-Sink-Technologien ist es gelungen, aus insgesamt 67,46 t Kunststoffen die folgenden sortenreinen Fraktionen abzutrennen (s. Tab. 2): PP, PE, ABS, PS. Des Weiteren konnte ein polyolefinhaltiges Produkt für den Einsatz als Reduktionsmittel im Hochofen gewonnen werden. Eine Restfraktion mit der Dichte > 1,25 g/cm3 wurde beseitigt.

Tabelle 2: Massebilanz für die Kunststoff-Gummi-Aufbereitung. Gesamtergebnisse und zukünftige Herausforderungen Mit dem Großversuch konnte nachgewiesen werden, dass die derzeit bestehenden Verwertungsquoten eingehalten werden (s. Tab.3). Notwendig hierzu sind Aufbereitungs und Verwertungstechnologien, wie sie u. a. bei den Firmen Sächsische Recyclingwerke und Galloo Plastics S. A. zur Anwendung kommen. Die stoffliche Quote, die derzeit bei 80 % liegt, wurde mit 87,32 % erfüllt und die gesetzlich geforderte Gesamtverwertungsquote von 85 % wurde mit 97,59 % erreicht (jeweils bezogen auf das Leergewicht). Insgesamt konnten 564,90 t an Metallen ausgebracht werden, was einem Metallanteil von 78,59 % und damit einer Ausbringungsquote von fast 100 % entspricht. Die unmittelbar verwertbaren Metallprodukte konnten in Elektrostahlwerken sowie in der Kupfer- und Aluminium-Sekundärmetallurgie wieder eingesetzt werden. Die erzeugten Ersatzbrennstoffe wurden in Müllverbrennungsanlagen energetisch verwertet. Eine weitere Reduktion des Cu-Anteils macht zukünftig auch den Einsatz in Zementwerken möglich.

Tabelle 3: Quoten für Wiederverwendung, Recycling und Verwertung bezogen auf Gesamtinput sowie in Klammern bezogen auf das Fzg.-Leergewicht und somit > 100 %. Insgesamt konnten im Versuch über 67 t an Kunststoffen zurück gewonnen werden, von denen mehr als die Hälfte einer Verwertung zugeführt werden konnte. Insgesamt konnte gezeigt werden, dass eine manuelle Demontage der großen Kunststoffteile heute nicht mehr notwendig und zudem unwirtschaftlich ist. Um allerdings die eingeschlagenen Verwertungswege weiter nutzen zu können, um die Vorgaben der Altfahrzeugverordnung einhalten zu können, ist es notwendig, dass beispielsweise die rohstoffliche Nutzung der Kunststoffe im Hochofen-Prozess nach Inkrafttreten der neuen Abfallrahmenrichtlinie als stoffliche Verwertung EU-weit behördlich anerkannt wird. Eine Harmonisierung neuer abfallrechtlichen Anforderungen mit bestehenden ist deshalb dringend geboten. Ob Quoten in den produktbezogenen Regelungen wie Altfahrzeugverordnung, ElektroG oder auch BatterieV überhaupt noch notwendig sind, sollte zudem schnellstmöglich politisch hinterfragt werden. Quoten müssen mit erheblichem administrativen Aufwand nachgewiesen werden. Die Ausschleusung und Abtrennung verwertbarer Fraktionen mit positivem Marktwert aus Abfällen ist heute aufgrund hoher Rohstoffpreise jedoch keine Frage mehr. Deshalb ist ein vor vielen Jahren geschaffenes ordnungspolitisches System, das zur Ressourcenschonung beitragen sollte, aufgrund wirtschaftlicher Entwicklungen nun überholt. 1 Scholz Recycling AG & Co. KG, Volker Grunert, mail: volker.grunert@scholz-recycling.de Kontakt für Presseanfragen: Scholz Recycling GmbH Zschortauer Str. 68 Tel.: +49 (0) 341 46360 Internet: www.scholz-recycling.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |