plasticker-News

| 27.03.2024, 06:02 Uhr | Lesedauer: ca. 3 Minuten |

|

Lindner: Zerkleinerungs- und Waschtechnik für Big-Bag-Recycling beim litauischen Recycler Virginijus

|

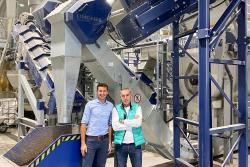

Das litauische Recyclingunternehmen Virginijus ir Ko in Plunge sammelt, sortiert und verarbeitet seit 2001 Wertstoffe aus Industrie, Gewerbe und Landwirtschaft. Im Jahr 2023 nahm das Unternehmen eine Lindner Washtech-Anlage zur Aufbereitung von Big Bags in Betrieb. Ziel ist es, im Rahmen der Kreislaufwirtschaft hochwertige Pellets herzustellen, die wieder zu Big Bags verarbeitet werden können. Das Recyclingunternehmen Virginijus ir Ko im Westen Litauens ist seit mehr als 20 Jahren in der Abfallwirtschaft und im Recycling tätig und verarbeitet jährlich rund 35.000 Tonnen Wertstoffe. Ein Großteil der zu recycelnden Materialien sind Abfälle aus der Landwirtschaft. „Wir haben jahrelang Materialien aus der Landwirtschaft verarbeitet, darunter Agrarfolien und eine große Menge an Big-Bag-Abfällen. Damals gab es weder in Litauen noch in den Nachbarländern eine Recyclinganlage für Big Bags. Das hat uns dazu bewogen, in diesen Bereich zu investieren, um auch diese Wertstoffe vor Ort verwerten zu können. Wir haben aber schnell gemerkt, dass das Recycling von Big Bags ein sehr komplexes Thema ist“, erklärt Virginijus Skublickas, Geschäftsführer von Virginijus ir Ko. „Aber wir haben nicht aufgegeben und mit Lindner Washtech den richtigen Partner für diese Aufgabe gefunden.“ Big Bags bestehen meist aus Polypropylen und sind extrem reiß-, schnitt- und kratzfest - Eigenschaften, die besondere Anforderungen an den Recyclingprozess stellen. Die Maschinen der ersten Zerkleinerungsstufe müssen das zähe Material präzise verarbeiten, hohe Durchsätze gewährleisten und unempfindlich gegenüber Störstoffen sein. Die gesamte Prozesskette muss exakt aufeinander abgestimmt sein, um den Feingutanteil und damit den Materialverlust so gering wie möglich zu halten und eine hohe Materialreinheit zu gewährleisten.  Thomas Kepka (l.), Leiter Vertrieb Osteuropa bei Lindner Washtech und Virginijus Skublickas (r.), Geschäftsführer von Virginijus ir Ko - (Bild: Lindner Washtech). Im Anschluss an den Reinigungsprozess gilt es, das Material in der Trocknung optimal für den Extrusionsprozess vorzubereiten. „Bei der Trocknung von Big-Bag-Materialien setzen wir den mechanischen Trockner der Baureihe ‚Loop Dryer‘ ein. Er ist mit speziellen Werkzeugen ausgestattet, die eine hohe Beanspruchung des Materials durch Reibung verhindert. Der Trockner besitzt zudem einen Frequenzumformer, so dass die Drehzahl entsprechend angepasst und reguliert werden kann“, erklärt Kepka. Bei Virginijus wurde die Big-Bag-Anlage im Jahr 2023 in Betrieb genommen und produziert nun seit gut einem halben Jahr hochwertiges PP-Granulat. Die Gesamtanlage besteht aus einer Zerkleinerungs- und einer Waschanlage, einem Prozesswasseraufbereitungssystem und einer Extrusionsanlage mit Geruchsdekontaminierung. Weitere Informationen: |

Lindner-Recyclingtech GmbH, Spittal an der Drau, Österreich + Lindner Washtech GmbH, Großbottwar

» insgesamt 22 News über "Lindner" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.