Fachartikel vom 11.05.2015

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Die Mischung macht den Unterschied Dipl.-Ing. Stefan Epple, Dipl.-Ing. Thomas Erb, Prof. Dr.-Ing. Christian Bonten, IKT - Institut für Kunststofftechnik, Universität Stuttgart Um eine konstant hohe Produktqualität extrudierter Kunststoffprodukte, wie z.B. Folien, zu gewährleisten, muss eine gleichmäßige Temperatur und eine sehr gute Verteilung von Zusatzstoffen sichergestellt werden. In Hochleistungs-einschneckenextrudern wird dies mittels Mischteilen mit komplexen Mischergeometrien verwirklicht. Insbesondere höhere spezifische Durchsatzleistungen der Extrudersysteme, wie sie z.B. mit dem am IKT entwickelten System HELIBAR® erzielt werden können, machen eine Weiterentwicklung dieser Mischteile notwendig. Die verkürzten Verweilzeiten bei hohen Durchsätzen führen dazu, dass der Kunststoff erst spät im Extruder aufschmilzt und dadurch weniger Zeit hat, sich im Extruder zu durchmischen. Stellt dies bei unadditivierten Kunststoffen meist noch kein Problem dar, so wird dieses Verhalten spätestens dann kritisch, wenn z. B. Farbe eingemischt werden soll, die dann in Form von Schlieren auf dem Endprodukt sichtbar sein kann.

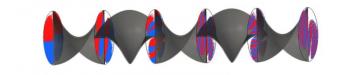

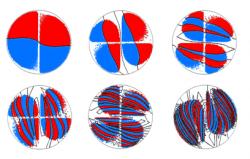

Um Mischergeometrien zu optimieren, wurden in der Vergangenheit vor allem vergleichende Studien mit unterschiedlichen Mischergeometrien durchgeführt. Bei diesen vergleichenden Studien werden im wesentlichen der Druckabfall im Mischteil, die Massetemperatur am Zylinderaustritt sowie die Homogenität des Extrudats beurteilt. Ein möglichst geringer Druckabfall ist anzustreben, da somit die vorgeschalteten Zonen keinen zu hohen Druck aufbauen müssen und damit nicht unnötig belastet werden. Höhe Drücke, dargestellt durch eine hohe Prozentzahl, bedeuten somit ein schlechtes Ergebnis. Allgemein ist eine geringe Schmelzetemperatur gewünscht, um eine thermische Schädigung im Extruder zu verhindern und damit der Schmelze in nachfolgenden Werkzeugen nicht unnötig viel Wärme entzogen werden muss. Die wichtigste untersuchte Größe ist die Homogenität des Extrudats. Hierzu wurde der Kunststoff mit 1 Gew.-% schwarzem Farbkonzentrat eingefärbt. Nachdem das Extrudat abgekühlt war, wurden Dünnschnitte entnommen. Die Dünnschnitte wurden optisch beurteilt und deren Homogenitäten vergleichend in 9 Klassen eingeteilt (Bild 1). Gute stoffliche Homogenität wird durch eine hohe Zahl ausgedrückt. Ist die Homogenitätszahl niedrig, kann es im Extremfall sein, dass noch vollständig unaufgeschmolzene Teile im Extrudat vorhanden sind. Mit Hilfe dieser Kriterien konnte zum Beispiel ermittelt werden, dass Mischteile, deren Mischprinzip auf der Kombination aus Dehn- und Scherströmungen beruht, meist die besten Resultate erzielen (siehe ein Wendelscher-Saxton-Mischteil in Bild 2). Verschiedene Mischer zu bauen und zu testen ist aufgrund begrenzter Ressourcen leider in der Regel nicht möglich, weswegen oft nicht die besten Mischer für den jeweiligen Anwendungsfall verwendet werden. Hier können mittlerweile Simulationen Abhilfe schaffen, die in der Lage sind, Mischergebnisse vorherzusagen, ohne dass das Mischteil zuvor tatsächlich hergestellt werden muss. Eine Möglichkeit, Mischprozesse numerisch zu berechnen, sind die sogenannten Particle-Tracking-Ansätze. Zunächst wird hierbei das Strömungsfeld im Mischer berechnet. Am Mischereintritt werden diesem berechneten Strömungsfeld dann masselose Tracerpartikel zugegeben und deren Wege durch den Mischer berechnet. An jeder beliebigen Stelle des Mischers können dann die Verteilungen der Partikel auf den Schnittebenen ausgegeben werden. Diese Verteilung kann auf unterschiedliche Weise ausgewertet werden. Eine Möglichkeit, mit dieser Methode eine Mischwirkung zu visualisieren, ist die Erstellung sogenannter Poincaré-Abbildungen. Zwei unterschiedliche Wolken von Tracerpartikeln werden am Eintritt der Mischergeometrie aufgegeben und deren Bewegung im Strömungsfeld berechnet. Durch Schnitte an unterschiedlichen Stellen der Mischergeometrie erhält man die Poincaré-Abbildungen. Mit Hilfe dieser Abbildungen ist eine erste subjektive optische Beurteilung des Mischergebnisses möglich. In Bild 3 ist die Vorgehensweise bei der Erstellung einer Poincaré-Abbildung am Beispiel eines Kenics-Mischers dargestellt. Um die gewonnenen Abbildung nicht nur subjektiv optisch, sondern objektiv und automatisiert auszuwerten wurden geeignete Verfahren gesucht. Am IKT wurde ein neuer Berechnungsansatz entwickelt. Grundlage für den neuen Ansatz ist die Randbedingung, dass das Ziel beim Mischen hochviskoser Medien immer eine effektive Grenzflächenvergrößerung ist. Die dem hier vorgestellten Berechnungsansatz zugrundeliegende Idee ist es nun, die Vergrößerung interner Grenzflächen direkt aus der gegebenen Verteilung der Tracerpartikel zu berechnen. Ausgangspunkt der Berechnung ist eine Verteilung unterschiedlicher Punkte in einer Ebene. Jeder Punkt kann aufgrund seiner Eigenschaften einer der beiden aufgegebenen Punktwolken zugeordnet werden. Ziel ist nun eine Grenzflächenrekonstruktion zwischen den Partikeln unterschiedlicher Ausgangspartikelwolken. In Bild 4 sind Schnitte an unterschiedlichen Stellen eines Kenics-Mischers sowie die zugehörigen rekonstruierten Grenzflächen dargestellt. Eine bessere Mischgüte zeichnet sich, wie erwartet, durch eine größere Grenzfläche aus. Es wurden mit dem neuen Ansatz bereits vergleichende Analysen mit einer einfach zu berechnenden Couette-Strömung durchgeführt. Hierbei zeigte sich eine hervorragende Übereinstimmung zwischen Simulation und Experiment. Des Weiteren wurde das neue Verfahren mit statistischen Mischgütmaßen verglichen. Während die statistischen Mischgütemaße immer gegen einen numerischen Grenzwert liefen, konnte mittels des neuen Verfahrens ein realistischer Verlauf der Mischgüte abgebildet werden. Dank des neuen Verfahrens können unterschiedliche Mischergeometrien nun schnell miteinander verglichen und auf ihre jeweilige Eignung untersucht werden. IKT - Institut für Kunststofftechnik Pfaffenwaldring 32 Tel.: +49 711 685-62801 Internet: www.ikt.uni-stuttgart.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |