Fachartikel vom 08.04.2014

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Schadstoffreduktion durch innovative Kunststofftechnologie im Auto Gabriele Hopf, Wittmann Battenfeld GmbH Weniger Gewicht bei gleicher und höherer Leistung – vor dieser Herausforderung steht die Automobilindustrie angesichts der Forderung nach Reduzierung der Emissionswerte und des Treibstoffverbrauchs der Fahrzeuge. Damit gewinnen hochwertige, innovative Kunststoffteile, die höchsten Belastungen standhalten, zunehmend an Bedeutung. Die Firma Winkelmann Powertrain Components mit Sitz in Ahlen, D, hat diesen Trend schon früh erkannt und setzt bei der Herstellung von Riemenscheiben auf Duroplaste. Die Maschinen dazu stellt Wittmann Battenfeld. Die heutige Winkelmann Gruppe wurde 1898 von Heinrich Winkelmann und Caspar Pannhoff zur Herstellung von Wasserkesseln, Kaffeekannen, Seifenbecken, Kehrschaufeln und Milchkannen gegründet. Daraus entwickelte sich eine Unternehmensgruppe, die mittlerweile über 3.000 Mitarbeiter weltweit, davon etwa 700 in Ahlen, beschäftigt und einen Umsatz von ca. 500 Mio. Euro im Jahr erwirtschaftet. Neben dem Standort in Ahlen produziert Winkelmann auch in Polen, der Türkei und China. Die Winkelmann Gruppe gliedert sich in die Geschäftsbereiche Heizung und Wasser, Automotive und Antriebselemente, wobei die ersten beiden die Hauptumsatzträger des Unternehmens sind.

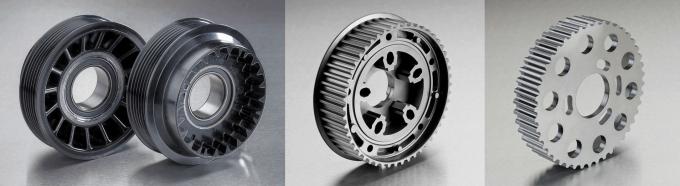

Im Bereich Automotive hat sich Winkelmann auf 4 Produktbereiche spezialisiert, und zwar Getriebekomponenten, Drehschwingungsdämpfer, Kraftstoffverteilersysteme sowie Riemenscheiben und –räder. Ihren Ursprung hat die Fertigung von Riemenscheiben in der Kaltumformung von Blech, einer Kernkompetenz der Firma Winkelmann. Die ursprünglich aus Stahl und später aus Aluminium geformten Riemenscheiben wurden 1992 durch die Fertigung der Teile aus Kunststoff ergänzt. In diesem Zusammenhang wurden drei richtungweisende Entscheidungen getroffen: Das eingesetzte Material sollte glas- oder mineralfaserverstärktes Phenolharz sein; die Verarbeitung des Materials sollte im für diesen Zweck adaptierten und unter dem Namen WIN:DUR geschützten Kernprägeverfahren erfolgen. Und die einzusetzenden Spritzgießmaschinen sollten von der Firma Battenfeldkommen. Die ersten aus Duroplast gefertigten Riemenscheiben gingen an BMW. Mittlerweile hat Winkelmann an die 50 Millionen Duroplast-Riemenscheiben im Kernprägeverfahren für Wasserpumpen, hydraulische Lenkhilfepumpen und für Nockenwellenantriebe hergestellt. Vor allem bei letzteren sieht Winkelmann aufgrund der Gewichts- und Kostenreduzierung gegenüber Metallteilen ein großes Potential für die Zukunft. Darüber hinaus ist das Unternehmen einer der wenigen Hersteller, der auch Hybridscheiben aus Duroplast in Kombination mit anderen Materialien, wie Metall, Thermoplast und Elastomer anbietet. Erfolgsrezept Duroplastverarbeitung in Kernprägetechnologie  Kernprägewerkzeug: links bewegliche Seite mit Prägekern, rechts feste Seite mit Angussbuchse und Boden (Foto: Winkelmann Powertrain Components GmbH & Co. KG) Demnach bietet der Einsatz von im Kernprägeverfahren verarbeiteten Duroplasten zur Herstellung von Riemenscheiben eine Reihe von Vorteilen: Zu dem schon erwähnten Aspekt der Reduzierung von Gewicht und Kosten im Vergleich zu Metallen, kommen eine hohe Geräuschdämpfung, eine verschleißarme Oberfläche, eine hohe dynamische Belastbarkeit auch bei extremen Temperaturen, eine hohe Homogenität, da die Glasfasern keine Vorzugsrichtung haben sowie eine hohe Medienbeständigkeit gegen alle bekannten Medien im Motorraum. Nachdem die Außenhaut der Produkte verfahrensbedingt aus reinem Harz besteht, ist zudem für eine lange Lebensdauer des Riemens gesorgt. Grundsätzlich wäre auch eine Fertigung von Riemenscheiben aus ebenfalls glasfaserverstärkten Thermoplasten möglich. Allerdings sind die in Ihrer Leistungsfähigkeit vergleichbaren Thermoplaste aufgrund der komplexen Materialkomposition, die notwendig ist, um die erforderliche Temperaturbeständigkeit zu gewährleisten, unverhältnismäßig teuer und damit nicht konkurrenzfähig und wurden somit von Winkelmann nie in Erwägung gezogen.  Riemenscheibe mit Kugellager zum Antrieb eines Klimakompressors (links), Zahnriemenrad aus Duroplast für den Antrieb der Nockenwelle mit integrierter Verstelleinheit für die Nockenwellenverstellung (mitte), Prototyp eines Zahnriemenrads aus Duroplast für den Antrieb einer Nockenwelle (rechts) Fotos: Winkelmann Powertrain Components GmbH & Co. KG Aktuell werden Duroplast-Riemenscheiben für Klimakompressoren, Wasserpumpen und Lenkhilfepumpen eingesetzt. Künftige Einsatzmöglichkeiten sieht Winkelmann vor allem aufgrund der enormen Gewichtsersparnis gegenüber Metall in Nockenwellenantrieben und Kurbelwellendämpfern oder in Riemenantrieben für elektrische Lenkungen, die sich zur Zeit im Prototypenstadium befinden. Darüber hinaus arbeitet Winkelmann an der Weiterentwicklung von Hybridbauteilen aus Stahl, Duroplast und Elastomer, die vor allem im Dämpfungsbereich ein breites Einsatzfeld haben könnten. Die auf Grund der Bauweise und Funktion so genannten „entkoppelten“ Riemenscheiben bieten hierbei die Möglichkeit, den Riementrieb und die daran beteiligten Aggregate von den Drehschwingungen des Kurbeltriebes eines Verbrennungsmotors abzukoppeln. Winkelmann setzt auf Duroplast-Maschinen von Wittmann Battenfeld Winkelmann produziert in seinem Duroplast-Werk in Ahlen derzeit mit 23 Spritzgießmaschinen im Schließkraftbereich von 100 bis 150 t, alles aus dem Hause Wittmann Battenfeld. Dipl.-Ing. Axel Neukirchen, Produktbereichsleiter für Duroplastprodukte bei Winkelmann: "Battenfeld hat sich in unseren Anfängen in den 90iger Jahren als der Hersteller mit der höchsten Bereitschaft und Kompetenz, Maschinen für das Kernprägeverfahren zu konfigurieren, erwiesen und war damit der richtige Partner für uns." Begonnen wurde mit den Vorläufermaschinen der heutigen hydraulischen HM-Baureihe, den 3-Platten Maschinen der sogenannten CDC-Reihe mit zentralem Schließzylinder. 2013 wurden die ersten beiden Maschinen der HM-Baureihe geliefert. Dabei handelt es sich um Maschinen der Typen HM 150/1000 ServoPower mit 150 t Schließkraft, ausgestattet mit energiesparendem Servoantrieb, Wittmann Robotern der Type W821 mit der modernen R8-Steuerung zur Teileentnahme als auch zum Einlegen von Metallringen sowie Wittmann Temperiergeräten der TEMPRO plus D-Serie zur Schneckenzylindertemperierung. Des Weiteren sind die Maschinen mit allen für die Duroplastverarbeitung notwendigen Optionen ausgerüstet. Zusätzlich wurden spezielle, für das von Winkelmann verwendete Verfahren benötigte Ablaufsequenzen inklusive Überwachungen umgesetzt. Um ein spanungsfreies, komplett ausgespritztes Teil zu gewährleisten, wird an der Maschine ein zusätzlicher Kernprägezylinder zur Verdichtung der Kavität angebracht, der bewirkt, dass während des Spritzvorgangs mit dem Hydraulikzylinder über den Kern zusätzliche Kraft auf die Kavität ausgeübt wird. Wittmann Battenfeld GmbH Wiener Neustädter Straße 81 Tel.: +43 2252 404-0 Internet: www.wittmann-group.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |