Fachartikel vom 21.07.2010

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

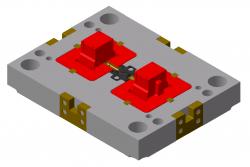

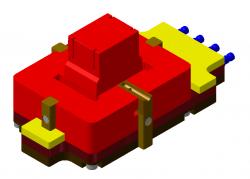

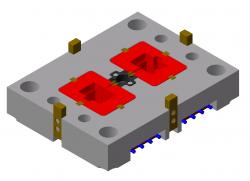

Isolierte Werkzeuge für Thermoplaste, Duroplaste, Elastomere und Druckguss Rudolf Hein und Henrik Bertel, Konstruktionsbüro Hein GmbH Mit intelligenten Werkzeugkonzepten lassen sich bessere Bauteilqualitäten, kürzere Zykluszeiten, kürzere Bauzeiten für das Werkzeug und Prozesssicherheit für den Spritzgießer erreichen – und schlussendlich eine bessere Positionierung im Markt. Billigwerkzeuge bieten bei einer langfristigen Erfassung der Kosten – auch der Folgekosten – keine nachhaltige Perspektive. Hier ist eine ganzheitliche Betrachtung erforderlich. Das vom Konstruktionsbüro Hein entwickelte und urheberrechtlich geschützte Konzept mit isolierten Komponenten, Produktname IsoWe, soll die Grundlage für einen ganzheitlichen Ansatz mit Vorteilen bei Kosten, Zeit, Qualität und Energiebedarf liefern. Konsequentes und qualifiziertes Vorgehen beginnt bereits bei der Entwicklung des Kunststoffteils per Spritzgießsimulation samt Werkzeugtemperierung und Verzugsdarstellung. Die anschließende Optimierung auf Grundlage der Simulation und, falls erforderlich, einer zusätzlichen FEM-Berechnung, stellt sicher, dass das bestmögliche Ergebnis bezüglich Artikelgeometrie erreichbar ist. Frühzeitig wird das erste Werkzeugkonzept mit den Trennungen am Bauteil und den daraus resultierenden Entformungsschrägen erstellt. Jetzt kann der Artikel auf Mitte Toleranz fertig konstruiert werden. Der Datensatz der Konstruktion bleibt bis zur Endkontrolle des gefertigten Bauteiles der Gleiche.

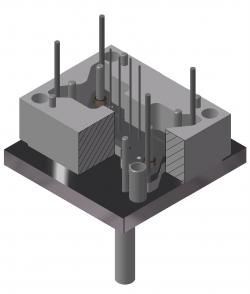

Auch Produktentwickler benötigen also ein gutes Werkzeugwissen – oder sie müssen das als Dienstleistung, beispielsweise bei Hein, zukaufen. Um sonst unvermeidbare Folgekosten zu sparen, muss also in der Produktentwicklung je nach Aufgabenstellung etwas mehr investiert werden als bisher üblich. Mit dem Ergebnis aus der Simulation, den Bauteiloptimierungsvorschlägen, eventuell sogar einer simulierten Negativkorrektur, oder bei glasfaserverstärkten Bauteilen mit einer Aufmaßbestimmung, geht man in die Werkzeugkonstruktion. Zu diesem Zeitpunkt liegen bereits alle Vorgaben hinsichtlich Anspritzung, Temperierung und Trennungen vor, was den Ablauf beschleunigt. Diese Vorgehensweise ist zu empfehlen, um bei der Umsetzung im Werkzeugkonzept IsoWe alle Vorteile nutzen zu können. Individuelles Normalienprogramm Für die Definition der erforderlichen Normalie wird derzeit ein Internettool entwickelt, mit dem der Konstrukteur anhand von Fragestellungen und Antworten über Nestzahl, gewünschte Werkstoffe, Artikelgröße usw. die Normalie vordefiniert und darstellt. Daraufhin kann die Dimensionierung geprüft oder geändert werden, um beispielsweise für einen Schieber mehr Platz vorzusehen. Für Sonderlösungen steht dem Anwender ein qualifizierter Dienstleister zur Seite. Vertrieben wird das individuelle Normalienkonzept vom Projektpartner Nonnenmann. Isolierte Formeinsätze für neue Temperiermöglichkeiten  Mit Luft umgebene und rückseitig isolierte Einsätze benötigen nur einen Bruchteil der Energie und Zeit zum Aufheizen. Individualität der Normalien schafft Freiräume Das individuelle Normalienkonzept ermöglicht unterschiedliche Konstellationen – von einer Kavität in einem isolierten Formeinsatz bis zu vielen kleinen Kavitäten in einem oder mehreren Formeinsätzen. Bei großen Bauteilen kommt es oft dazu, dass nur die Seite mit dem Formkern in einem isolierten Einsatz liegt und auf der Gesenkseite die ganze Formplatte ohne Formeinsatz isoliert ist. So individuell die Anwendbarkeit ist: Was gleich bleibt, ist die thermische Isolierung gegen den Rest des Werkzeugs und die konsequent Zentrierung. Sie ermöglicht, dass die Vorlauftemperatur des Formkerns entsprechend den Anforderungen geringer sein darf als auf der Gesenkseite. Bedenkt man, wie schnell das Bauteil auf den Kern aufschwindet, kann man erahnen, wie wenig die Gesenkseite zum Energieaustrag der eingespritzten Kunststoffmasse beiträgt. Umso wichtiger sind eine angepasste Temperierung und eine möglichst homogene Formoberflächentemperatur oberhalb der Vorgaben des Rohstoffherstellers. Die möglicherweise unterschiedlichen Wärmedehnungen kann die Zentrierung aller Komponenten weitgehend kompensieren. Auswerferplatten: Mehr Standzeit und geringe Formdurchbiegung Die funktionsbedingte Form der Auswerferplatten lässt nur noch geringe Abstände im abstützenden Auswerferkasten zwischen den sich ergebenden Auflagen zu. Auch die oft verwendeten „Angstsäulen“, die meistens ohnehin mit einem zu kleinen Durchmesser unzureichend sind, können entfallen, wenn die Zwischenplatte entsprechend dimensioniert wurde. Die innovative Gestaltung des Auswerferrahmens führt zur maximalen Abstützung der Zwischenplatte unter dem Formeinsatz und reduziert so die Durchbiegung auf ein Minimum. Die häufige Gratbildung aufgrund von Durchbiegungen im Werkzeug gehört somit der Vergangenheit an. Stammform mehrfach nutzen mit hoher Präzision Sicher ist beim aktuellen Trend zur Typenvielfalt mit geringeren Stückzahlen das mehrfache Nutzen von Bauteilen eine interessante Perspektive. Das lässt sich beispielsweise an spritzseitigen Einsätzen darstellen: In der Standardversion sind auf der Rückseite Aussparungen für die verlängerte Einsatzhalteplatte eingefräst, die ebenfalls thermisch isoliert ist. Für den Prototypenbau werden die Einsätze von der Trennebene herausnehmbar über je zwei Spannriegel fixiert. Sie nutzen die präzise Zentrierung und haben eine einfache und schnelle Wechselmöglichkeit. Anguss-System optimieren Für den Kaltkanalbereich (Thermoplaste) und für andere Anwendungen (Duroplaste, Elastomere) wurde ein passendes Anguss-System erarbeitet. Eine Ausführung des Verteilereinsatzes, der in verschiedenen Größen und Varianten verfügbar ist, verzichtet auf die mittlere Angusskralle, setzt dafür zwei außermittige Krallen und sieht zwingend einen „Totkanal“ für den „kalten Propfen“ vor. Im Anschluss daran wurde ein spezieller Angusseinsatz für die Tunnelanbindung erstellt. Dieser ist rheologisch optimiert und kombiniert den Stauboden mit einem sanften Übergang auf eine fast kreisrunde Anbindung am Artikel. Dank der speziellen Übergangskontur ergeben sich keine Messerkanten quer zur Fließrichtung und so ist bei Einhalten des richtigen Angussdurchmessers (Tabelle wird erstellt) die Scherung im Kunststoff sehr gering. Für Werkstoffe, die Scherung benötigen, sind andere Geometrien im IsoWe-Programm vorgesehen. In Kombination mit gegen Abrasion optimierten Stählen sind auch verschleißarme Lösungen für hochverstärkte Werkstoffe mit über 50 % Glasfaseranteil im Programm. Das gesamte Tunnelangussprogramm ist auch als Elektrode bei Nonnenmann erhältlich. In weiteren Ausführungen werden die Angusseinsätze geschraubt, geklemmt und/oder temperiert. Fehlerquellen reduzieren und günstiger produzieren Nutzt man dieses Werkzeugkonzept in Verbindung mit der Spritzgießsimulation und der sinnvollen Sensorik im Werkzeug zum Einstellen des Spritzgießprozesses, wird ein Standard festgeschrieben, der kaum noch Fehlerquellen zulässt. Energie und Zeitbedarf sind künftig noch teurere Faktoren in der Kalkulation von Spritzgieß-, Press- und Druckgusswerkzeugen sowie Gummiformen. Das neue Werkzeugkonzept ist daher mit Sicherheit eine gute Investition in die Zukunft. Das wird sich umso mehr zeigen, wenn die kompletten Projektkosten konsequent langfristig erfasst werden. Das macht häufig erhebliche Einsparspotentiale erkennbar. Konstruktionsbüro Hein GmbH Marschstraße 25 Tel.: +49 (0)5032 63 15 1 Internet: www.Kb-Hein.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |