Fachartikel vom 20.07.2010

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

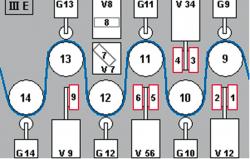

Modulare Streckfolienanlage bringt eine bisher unerreichte Flexibilität Dipl.-Ing. Hilmar Heithorst, Dr. Collin GmbH Mit elf möglichen Reckkonfigurationen und der äußerst flexiblen Einstellbarkeit einzelner Maschinenkomponenten eignet sich die neue, von der Dr. Collin GmbH, Ebersberg, entwickelte High-Performance-Streckfolienanlage MDO 600 S nicht nur für die Herstellung von Folien und Platten in einem enormen Dickenbereich zwischen 200 und 3.500 µm sondern auch für verschiedenste Materialtypen von Standard-Polyolefinen bis hin zu hochtemperaturbeständigen Thermoplasten.  Mit ihrer Größe stellt die neue Streckfolienanlage MDO 600, die eine Leistung von bis zu 300 kg/h erbringt, ein Novum im Collin-Maschinenspektrum dar Aufgrund ihrer guten mechanischen Eigenschaften bei hoher Transparenz liegt das Haupteinsatzgebiet monoaxial verstreckter Folien heute in optischen Anwendungen. Für TV-Bildschirme und Monitore werden in der Regel monoaxial verstreckte Folien verwendet, denn gerade vor dem Hintergrund zunehmender Bildschirmdimensionen müssen auch die Folien immer höhere Anforderungen erfüllen. Bei möglichst geringer Gesamtdicke sollen sie eine enorme Transparenz und sehr gute mechanische Kennwerte aufweisen, um beispielsweise das „Flattern“ der Bildschirmoberfläche zu verhindern. Perfekte Anlage für Scaling-Up Sonderfolien für die Unterhaltungselektronik sind die Spezialität eines langjährigen Kunden von Dr. Collin, der seit rund einem Jahr die erste MDO 600 S als Dreischichtanlage zu seiner vollsten Zufriedenheit betreibt. Die koreanische Kolon Industries Inc., Gumi, die zu den weltweit größten Herstellern optischer Folien gehört, nutzt die Collin-Anlage nicht nur für Materialentwicklungen sondern auch zur Optimierung der Einstellung seiner Produktionsmaschinen. "Dank intensiver Vorversuche auf unserer Anlage ist es Kolon gelungen, eine neue Produktionsanlage in nur drei Wochen in Betrieb zu nehmen. Üblicherweise dauert dies bis zu sechs Monate, was nicht nur einen langen Produktionsausfall sondern auch die kostenintensive Herstellung von Fehlchargen bedeutet", erklärt Dr.-Ing. Franz Grajewski, Technischer Leiter von Dr. Collin. Diese Tatsache stellt die Vielfältigkeit der neuen MDO 600 S einmal mehr unter Beweis: Sie ist klein genug für Forschungs- und Entwicklungsaufgaben, aber gleichzeitig groß genug für die Kleinmengenproduktion sowie das unkomplizierte Scaling-Up der Versuchsergebnisse auf Produktionsanlagen.  Die Reckeinheit besteht aus vier mechanisch und elektrisch voneinander unabhängigen Modulen – zwei Vorheiz- und zwei Reckmodulen Die neue Anlage besteht aus einer Castfolien-Extrusionseinheit und einer Online-Reckeinheit, die beide flexibel auf die jeweiligen Material- und Folienkennwerte einstellbar sind. Da gerade für die Herstellung optischer Folien häufig eine reinraum-ähnliche Produktionsumgebung benötigt wird, hat Dr. Collin den Castfolienteil so konzipiert, dass der Bereich von der Materialdosierung über die Extruder bis kurz vor das Werkzeug durch eine Wand vom Rest der Anlage getrennt werden kann. So ist sichergestellt, dass keine im Extrusionsbereich unvermeidlichen Verunreinigungen in den Folienbereich gelangen. Ein Trockner und eine pneumatische Materialdosiereinheit sorgen für die kontinuierliche Materialaufgabe in die Extruder. Zum Einsatz kommen je nach Kundenanforderung zwei bis neun Extruder mit Durchsatzleistungen von bis zu 200 kg/h. Dies können sowohl Einschneckenextruder als auch Doppelschneckenextruder sein, wenn die Direktverarbeitung von Rohstoffen gewünscht ist. An die Extruder schließt sich zunächst ein Vorfilter für grobe Verunreinigungen und im Anschluss an die Schmelzepumpe ein Feinstfilter mit einer Maschenweite von 20 µm an. Durch den Adapter und den Feedblock gelangt die Schmelze dann in das Breitschlitzwerkzeug, das als Mehrkanalwerkzeug ausgeführt ist, falls sehr unterschiedliche Viskositäten verarbeitet werden müssen. Flexibilität beginnt in der Casteinheit, ... Der Winkel, unter dem der 600 mm breite Schmelzefilm aus der Breitschlitzdüse auf die Cast-Walze trifft, ist in einem Bereich von 45° flexibel einstellbar. Zusätzlich kann je nach Foliendicke der Abstand zwischen Werkzeug und der 800 mm dicken Cast-Walze variiert werden. Da die Linie sowohl für die Herstellung dünner Folien ab 200 µm als auch für Platten mit einer Dicke von bis zu 3.500 µm konzipiert ist, hat der Maschinenbauer in der Cast-Einheit zudem zwei mögliche Walzenführungen vorgesehen. Eine Luftdusche, die bei Bedarf an die Cast-Walze angelegt werden kann, sorgt für die beidseitige Folienkühlung. Sie stellt sicher, dass selbst dicke Folien und Platten rasch abkühlen, was für die mechanischen und optischen Eigenschaften des Endproduktes sehr wichtig ist.  Die beiden in vertikaler Richtung verstellbaren Walzen 10 und 12 ermöglichen elf verschiedene Reckkonfigurationen Für ein Höchstmaß an Flexibilität in der Reckeinheit sorgt ihr modularer Aufbau aus insgesamt vier mechanisch und elektrisch voneinander unabhängigen Modulen – zwei Vorheiz- und zwei Reckmodulen. So sind nicht nur die Einstellmöglichkeiten sehr variabel, auch der Transport und die Installation sind besonders einfach. Alle Walzen der Vorheizmodule sind fliegend gelagert und einzeln angetrieben. Während die vier Walzen im ersten Vorheizmodul mit einer Wassertemperierung bis 150°C ausgerüstet sind, haben die vier Walzen der zweiten Vorheizstation eine Öltemperierung für Temperaturen bis 230°C. Auch in der Reckeinheit hat Dr. Collin wieder zwei Möglichkeiten der Produktführung vorgesehen – eine für dünne Folien sowie eine für dickere Folien und Platten. Eine weitere Besonderheit der Vorheizmodule sind die auswechselbaren Walzenmäntel: Je nach Produktanforderungen kann der Folienhersteller mit einem einfachen Wechselwerkzeug strukturierte, beschichtete oder antihaftende Walzenoberflächen einsetzen. Kernelement der Reckeinheit ist das dritte Modul, in dem ebenfalls alle Walzen öltemperiert sind. Zwei in vertikaler Richtung verstellbare Walzen gewährleisten die Einstellung der insgesamt elf verschiedenen Reckkonfigurationen. So empfiehlt sich beispielsweise für PE- und PP-Folien die Kurzspaltreckung, während PET besser über einen langen Reckspalt gefahren wird. Je nach Produkt kann es sinnvoll sein, die Folien während des Reckens nochmals von zwei Seiten zu erwärmen. Auch diese Möglichkeit hat Dr. Collin berücksichtigt und im Reckmodul zusätzliche, optional einsetzbare Infrarot-Strahler installiert. Das vierte Modul der Reckeinheit dient der Folienfixierung und –kühlung und ist hierzu wieder mit wassergekühlten Walzen ausgerüstet.  Unterschiedliche Möglichkeiten, die Folien durch das Reckwerk zu führen, erlauben unterschiedliche Reckspalte: So empfiehlt sich beispielsweise für PE und PP-Folien eine Kurzspaltreckung (links, hier zwischen den Walzen 9 und 10 bzw. 10 und 11), während für PET-Folien (rechts) eine Langspaltreckung sinnvoller ist. Optional einsetzbare IR-Strahler (1, 3, 4, 7, 8) sorgen für die zusätzliche Folientemperierung ... und endet mit der Steuerungseinheit Wichtiges Element der neuen monoaxialen Reckanlage MDO 600 S ist schließlich ihre intelligente Steuerung, die diesem durchgängig modularen Konzept gerecht wird. Zwei 19“-Touch-Screens zeigen die aktuelle Folienführung sowie alle benötigten Parameter jedes Moduls, wie Walzentemperaturen, Dehngeschwindigkeiten und Reckkräfte, an. Trenddarstellungen, Fehlermeldungen und -analysen sowie Rezepturverwaltung gehören selbstverständlich zum Funktionsumfang der Steuerung. Ein hohes Maß an Flexibilität und Sicherheit erhält der Anlagenbediener durch zusätzliche Einzelbedieneinheiten an den vier Modulen der Reckeinheit, die mit der Gesamtanlagensteuerung verbunden sind. Gerade zur Einstellung der korrekten Parameter bei der Erprobung einer neuen Spaltkonfiguration oder der Verwendung einer neuen Materialmischung ist die unmittelbare Nähe zum Geschehen sehr hilfreich. So kann der Maschinenbediener schnell eingreifen und den Prozess optimieren. Dr. Collin GmbH Sportparkstr. 2 Tel.: +49 (0) 8092 2096-0 Internet: www.drcollin.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |