Fachartikel vom 09.03.2011

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Wärmeleitfähiger Kunststoff für LED-Kühlkörper Dr.-Ing. Luca Posca, LATI Industria Termoplastici Deutschland GmbH Beleuchtungssysteme auf der Basis von LEDs finden immer größere Verbreitung. Ob in Autoscheinwerfern, bei der Straßenbeleuchtung, in Signalanlagen und Leuchten für Büro und Haushalt – überall finden sich heutzutage die kleinen und robusten Leuchtdioden. Innovative Werkstoffe wie das mit 85 Gew.-% Keramikpulver gefüllte LATICONTHER des italienischen Compoundierspezialisten LATI Industria Termoplastici S.p.A., Vedano Olona, ermöglichen eine rationelle und kostengünstige Fertigung von LED-Leuchten. LEDs (Licht emittierende Dioden) bieten gegenüber herkömmlichen Glühlampen eine Vielzahl von Vorteilen. Neben einem niedrigen Stromverbrauch zeichnen sie sich u. a. durch eine sehr hohe Lebensdauer aus. Zum Vergleich: Eine Glühlampe hält ca. 4.000 Stunden, eine LED dagegen bis zu 100.000 Stunden. Moderne Hochleistungs-LEDs haben eine Lichtausbeute von 60 bis 80 lm/W und damit einen Wirkungsgrad von über 30 % (Glühlampe: 5 bis 10 %). Sie eignen sich somit für Beleuchtungseinrichtungen aller Art wie Autoscheinwerfer, Straßenbeleuchtungen, Signalanlagen, Leuchtreklamen sowie für Leuchten im Privathaushalt und Büro. Auf Grund ihres niedrigen Energieverbrauchs und ihres geringen Wartungsaufwands ermöglichen sie ein hohes wirtschaftliches Einsparpotenzial. Daher hat sich die LED-Technik in den letzten Jahren sehr schnell weiterentwickelt und die Nachfrage nach Leuchten mit LEDs als Leuchtmittel wächst anhaltend.

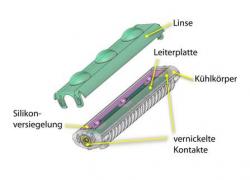

Kühlkörper aus Kunststoff senken Produktionskosten Das norditalienische Unternehmen IDEALED, Creazzo, hat sich auf die Entwicklung und Herstellung von Beleuchtungssystemen auf der Basis von LEDs spezialisiert. Die neuesten Produkte besitzen einen Kühlkörper aus einem wärmeleitfähigen Kunststoffcompound, den die LATI Industria Termoplastici S.p.A. in enger Zusammenarbeit mit IDEALED entwickelt hat. So ließen sich die Herstellungs- und Montagekosten für die Leuchtmittel signifikant reduzieren, da der Kühlkörper direkt im Spritzgießverfahren auf die mit den LEDs bestückte Leiterplatte aufgebracht wird. Im selben Arbeitsgang wird die Elektronik mit einer transparenten Versiegelung aus Silikon überspritzt und somit hermetisch gegen Feuchtigkeit und Verschmutzungen abgedichtet (Bild 1).  Bild 1: Der Kühlkörper wird direkt auf die Leiterplatte

und um die vernickelten Kontakte gespritzt. Im selben

Arbeitsgang wird eine Silikonversiegelung aufgebracht,

um die Elektronik zu schützen. So lassen sich mehrere

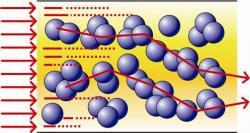

Montageschritte einsparen. Metallähnliche Eigenschaften und gute Verarbeitbarkeit Neben einer hohen Wärmeleitfähigkeit waren die Anforderungen an den Kunststoff u.a.: - hohe Dimensionsstabilität, - Wärmeausdehnungskoeffizient ähnlich dem von Metallen, - thermische Beständigkeit bis 100 °C, - einfache Verarbeitbarkeit auf herkömmlichen Spritzgießmaschinen. Da die LED-Leuchten von IDEALED auch in rauen Umgebungen zum Einsatz kommen können, benötigt der Werkstoff zudem gute mechanische Eigenschaften, eine hohe Schlagzähigkeit und muss beständig gegenüber Chemikalien und Feuchtigkeit sein . Als Basismaterial für das wärmeleitfähige Compound wählte LATI Polyamid (PA) 12. In diesen Hochleistungskunststoff lässt sich ein hoher Füllstoffanteil einarbeiten, ohne dass es beim späteren Spritzgießen zu einer Entmischung zwischen der Polymermatrix und dem Füllstoff kommt. Um die Wärmeleitfähigkeit von Kunststoffen zu erhöhen, müssen sie mit thermisch leitfähigen Partikeln gefüllt werden, z. B. Glas- oder Kohlefasern, Graphit-, Metalloxid- oder Keramikpulver. Dabei nimmt die Wärmeleitfähigkeit exponentiell mit dem Füllstoffgehalt zu. Der Einsatz von Fasern jeglicher Art kam im vorliegenden Fall nicht in Frage, weil sie zu einem anisotropen thermischen Ausdehnungsverhalten des Kühlkörpers führen würden. Risse in der Leiterplatte sowie Aufbrechen der Lötstellen und damit der elektrischen Verbindungen wären die Folge. Auch der Einsatz von Graphit wurde verworfen, da die Kühlkörper gleichzeitig zur elektrischen Isolation dienen sollen. Keramikpulver als Lösung Als thermisch günstigste Lösung erwies sich eine Mischung aus verschiedenen Keramikpulvern, die mit Hilfe eines speziellen Compoundierprozesses in das Polyamid eingebracht werden. Für eine effiziente Wärmeableitung im Kunststoff ist eine feine und gleichmäßige Verteilung der Keramikpartikel in der Polymermatrix erforderlich – je mehr Kontakte zwischen den Füllstoffteilchen bestehen, desto besser kann die Wärme innerhalb des Compounds transportiert werden (Bild 2).  Bild 2: Je mehr Kontaktstellen zwischen den Keramikpartikeln

existieren, desto besser ist die Wärmeleitfähigkeit

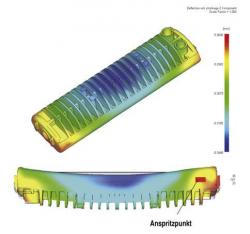

des fertigen Compounds. Da das Material auf Grund des hohen Keramikanteils sehr spröde ist, testete LATI verschiedene Elastomere, die dem Kunststoff in geringen Konzentrationen beigemischt wurden. Dies verhindert, dass die Bauteile zum Beispiel beim Entformen nach dem Spritzgießen allzu leicht brechen. Das letztendlich eingesetzte Additiv lässt sich gut in der Polymermatrix dispergieren und hat keinen Einfluss auf die Wärmeleitfähigkeit des Kunststoffs. Optimiertes Design für hohe Wärmeleitung und gute Verarbeitbarkeit  Bild 3: Oben: Durch FEM-Simulation optimiertes Kühlkörperdesign.

Unten: Wärmeverteilung innerhalb des

Kühlkörpers. An den LEDs herrschen die höchsten

Temperaturen, die bei dem eingesetzten Kunststoffcompound

bei ca. 60 °C und damit unterhalb der

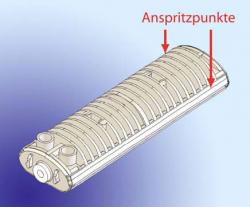

maximal erlaubten Temperatur liegen. - Umgebungstemperatur: 25 °C, - Leistungsaufnahme pro LED: 3 W, - Wirkungsgrad einer LED: 30 %, - maximale LED-Temperatur: 80 °C, - der Werkstoff verhält sich vollständig isotrop. Die Wärmeableitung sollte zudem möglichst durch natürliche Konvektion erfolgen, also ohne Unterstützung durch zusätzliche Lüfter oder andere aktive Kühlelemente. Simulationen zum thermischen Verhalten ergaben eine optimale Dicke der Kühlrippen von 1,5 mm bei einem Abstand von 3 mm. Bauteile mit dieser Geometrie besitzen eine gute Wärmeableitung und lassen sich problemlos durch Spritzgießen herstellen. Anschließend untersuchte LATI mit Hilfe eines Modells, das anhand der vorausgegangenen Analysen erstellt wurde, verschiedene Werkstoffe, um deren thermische Ableitung und damit deren Eignung als Material für die Kühlkörper zu bestimmen (Bild 3). Verglichen wurden Aluminium, ein mit 30 Gew.-% Glasfasern gefülltes PA 66 und LATICONTHER mit 85 Gew.-% Keramikpulver. Der Test zeigte, dass sich letzteres mit einer Temperatur von 65 °C direkt an der LED und 45 °C an der Oberfläche der Kühlrippen sehr gut für diese Anwendung eignet. Das glasfaserverstärkte Polyamid wies mit einer LED-Temperatur von 150 °C den schlechtesten Wert auf, während Aluminium mit 37 °C am besten abschnitt. Anpassen der Fertigungsparameter Auf Grund des hohen Gehalts an Keramikpulver und der besonderen thermischen Eigenschaften des Kunststoffs folgte im Anschluss eine genaue Untersuchung der Verarbeitungseigenschaften, um die optimalen Fertigungsparameter zu ermitteln.  Bild 4: Die Lage der beiden seitlichen Anspritzpunkte

wurde so gewählt, dass sich die Kavität im Bereich der

Grundplatte des Kühlkörpers schnell füllt, während die

Kühlrippen selbst zunächst noch ungefüllt bleiben. Um das Füllen der Kavität zu beschleunigen und ein Einfrieren der Schmelze bereits im Fließkanal oder Anguss zu vermeiden, wählte man zwei seitliche Anspritzpunkte mit einem relativ großen, rechteckigen Anschnitt von 4 mal 3 mm und jeweils einem kurzen, trapezförmigen Anguss.  Bild 5: Durch die besondere Geometrie des Kühlkörpers kommt es zur ungleichmäßigen Schwindung beim Abkühlen der Formmasse und damit zu Verformungen. Die auftretenden Spannungen werden in einem Temperprozess abgebaut, um Spannungsrisse zu vermeiden. Auf Grund der spezifischen Formgebung des Kühlkörpers kommt es beim Abkühlen der Formmasse zu ungleichmäßiger Schwindung und daher zu Verformungen des Spritzlings (Bild 5). Eine zu große Deformation des Formteils muss unbedingt vermieden werden, weil die Leiterplatte ansonsten brechen und sich die aufgespritzte Silikon-Versiegelung ablösen kann. Darüber hinaus führt die Verformung des Kühlkörpers zu hohen Spannungen innerhalb des Formteils. Um Spannungsrisse und vorzeitiges Versagen zu vermeiden, werden die fertigen Bauteile daher einem Temperprozess unterzogen. Da die Formteile sehr schnell abkühlen und der Werkstoff wegen des hohen Anteils an Keramikpulver sehr spröde ist, kam es bei den ersten Versuchen häufig zu Brüchen während der Entformung. Zur Lösung dieses Problems verkürzte man die Abkühlzeit, polierte die Werkzeugoberfläche auf eine Rauhigkeit von 0,40 Ra und stellte eine Entformungsschräge von 3 bis 5 Grad ein. Fazit LEDs können herkömmliche Leuchtmittel in vielen Bereichen ersetzen. Ihre längere Lebensdauer und geringe Wartungskosten führen zu erheblichen finanziellen Einsparungen im laufenden Betrieb. Durch den Einsatz wärmeleitfähiger Kunststoffe kann die Fertigung von LED-Leuchtsystemen rationalisiert und die Produktionskosten und damit die Anschaffungskosten erheblich reduziert werden. Für den Erfolg eines solchen Projekts ist eine enge Zusammenarbeit zwischen Werkstofflieferant und Hersteller unabdingbar. Über LATI: Die LATI Industria Termoplastici S.p.A. gehört zu den führenden europäischen Herstellern von technischen Kunststoffen. Das Unternehmen verfügt über mehr als 60 Jahre Erfahrung im Bereich Kunststoffe und genießt bei Kunden und Partnern einen guten Ruf in Bezug auf Qualität und Service. Das Portfolio umfasst 2.500 verschiedene Typen, darunter zahlreiche maßgeschneiderte Compounds, die weltweit vertrieben werden. Zu den Spezialitäten gehören Hochleistungskunststoffe, selbstlöschende, selbstschmierende sowie verstärkte und gefüllte Compounds für die Elektro- und Elektronik-, die allgemeine Industrie und das Transportwesen. Das Unternehmen beschäftigt ca. 250 Mitarbeiter und hatte 2008 einen Umsatz von 115 Millionen Euro. LATI Industria Termoplastici Deutschland GmbH Otto-von-Guericke-Ring 7 Tel.: +49 (0) 6122 9082-0 Internet: www.lati.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |