Fachartikel vom 14.10.2012

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

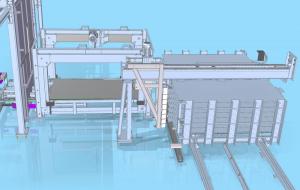

Getecha: Sieben auf einen Streich Automationslösung für die Herstellung von KunststofflaminatenBurkhard Vogel, Getecha GmbH Für die neuste Mehretagen-Laminatpresse eines namhaften Herstellers lieferte Getecha die gesamte Materialfluss-Peripherie. Die umfangreiche Komplettlösung deckt alle Prozessstufen von der Beschickung der losen Folienpakete bis zur Entnahme der fertigen Kunststoffplatten ab. Sie verleiht der ganzen Fertigungslinie einen hohen Automationsgrad und macht die Hydraulikpresse zu einem leistungsfähigen Profitcenter. Die Empfindlichkeit des Rohmaterials erforderte allerdings viel Fingerspitzengefühl beim Engineering von Transport- und Handhabungstechnik.  Umfassende Kundenlösung: Die als Bühnenkonstruktion ausgelegte vollautomatische Förder- und Handlinganlage von Getecha sichert den Materialfluss rund um eine neue Sieben-Etagen-Laminatpresse. Vom Eintafeln zum Austafeln Die Komplettlösung von Getecha erstreckt sich über alle Bearbeitungsstufen von der Beschickung der Presse bis hin zum Ausschleusen der Fertigware. Der automatisierte Prozess startet nach dem Verschlichten – dem manuellen Auflegen mehrerer Folienschichten auf Trägerblechen – und beinhaltet auch die kontinuierliche Bereitstellung der nach dem Austafeln – damit ist das Entnehmen der fertigen Laminate gemeint – wieder freien Bleche. Die Materialflussanlage von Getecha stellt sicher, dass die Presse stets mit sieben bestückten Trägerblechen gleichzeitig „gefüttert“ wird, was mit Hilfe eines angetriebenen Beschickgestells und eines Positioniersystems geschieht. Sie gewährleistet aber auch das staulose, sichere Zurückführen aller geleerten Trägerbleche über eine übergeordnete Stahlbühne mit Handlingportal, Pufferzonen und automatischen Schiebetüren über den Aufnahme- und Abstellplätzen.  Austafelstation: Die Übernahme der fertigen Verbundplatten mit Hubtisch, Automatikgreifern und schienengeführtem Aufnahmegestell bildet den letzten Prozessabschnitt des Materialflusses rund um die Laminatpresse. Während die Folien bei 150°C verpresst werden, rollt das leere Gestell zwecks Neubeladung zurück „auf Los“ und ein zweites Beschickgestell – jetzt in der Funktion eines Aufnahmegestells – fährt von links vor die Presse. Nach dem Pressvorgang docken die Greifer des Positioniersystems durch das Gestell hindurch an die Trägerbleche an und ziehen alle sieben gleichzeitig aus der Presse in das Gestell, dass daraufhin nach rechts zur Austafelstation fährt. Hier werden die Trägerbleche mitsamt den fertigen Verbundplatten entnommen. Dies geschieht in umgekehrter Prozessfolge wie das Eintafeln – also wieder mit Hilfe eines Hubtisches, automatischen Greifern und einem manuell betreuten Austafeltisch. Wenig Raum nach oben Unmittelbar nach dem Entladen wird jedes leere Trägerblech automatisch zurück zur Eintafelstation geführt. Insgesamt befinden sich immer 15 Bleche im Umlauf. Um dabei einen kontinuierlichen Dauerbetrieb zu gewährleisten, entschied sich Getecha für eine Bühnen- und Portallösung, die Aus- und Eintafelplatz über eine zweite Ebene miteinander verbindet. Warum diese Bühnen-Konstruktion? Weil sich bei einer Hallenhöhe von gerade mal sechs Metern kein lineartechnisches System realisieren ließ, da dessen Y-Achsen für ihren vertikalen Hub viel mehr Raum nach oben benötigt hätten. Der Einsatz von Scherenhubsystemen kam ebenfalls nicht infrage, weil dafür der Platz am Boden zu knapp war. Auf der vier Meter hohen Stahlbühne arbeitet stattdessen eine servomotorisch angetriebene Hubeinheit, welche die zur Verfügung stehende Bauhöhe optimal ausnutzt. Diese Spezialentwicklung von Getecha bewegt mit vier Stahlbändern einen Transportgreifer, der die freien Bleche an der Austafelstation abholt, in Pufferzonen zwischenparkt und an der Eintafelstation wieder zuführt. Die Hubeinheit hat redundant ausgelegte Bremssysteme, und Lagemess-Systeme gewährleisten ihren sicheren Betrieb. Aufnahme und Ablage der Trägerbleche über den Stationen erfolgen von oben durch mehrfach gesicherte Automatiktore. Sie öffnen erst, wenn sich kein Bedienpersonal mehr darunter befindet. Sensible Bewegungen erforderlich Schon bei der Projektierung der Materialflussanlage mussten die Getecha-Ingenieure allerlei produkt- und verfahrenstypische Besonderheiten im Auge behalten. Über die sensible Auslegung aller Förder- und Positionierbewegungen hinaus galt es beispielsweise sicherzustellen, dass die noch unverpressten Folien während des Transports ihre Lage auf dem Trägerblech auf keinen Fall verändern. Ebenso war auszuschließen, dass Folien und Laminate mit Schmierstoffen oder Buntmetallabrieb in Kontakt kommen. Auch bei der Dimensionierung des Handlingsystems zur Trägerblech-Rückführung gab es einige Feinheiten zu beachten: Um nämlich sicherzustellen, dass sich die leeren Trägerbleche aufgrund ihrer Eigenlast beim Anheben nicht durchbiegen, müssen die Greiferfinger das Blech nicht nur an den Seiten, sondern komplett untergreifen. Nicht zuletzt dürfen an den Ein- und Austafeltischen aus Gründen der Arbeitssicherheit über eine Fläche von 3400 x 1900 mm keinerlei Bauteile oder Konturen überstehen, weshalb sie verkleidet und ihre Ecken abgerundet werden mussten. Unter Einbezug aller Qualitäts- und Sicherheitsanforderungen ist es Getecha gelungen, die neue Mehretagen-Laminatpresse des Kunden mit einer ausgeklügelten Materialfluss-Lösung zu einem hochprofitablen Profitcenter zu machen. Und wo ursprünglich einmal zeitraubende Staplerfahrten (zur Beförderung der Trägerbleche) vorgesehen waren, sorgt nun ein modernes Handlingsystem für schnelle und sichere Prozesse. In Abstimmung mit dem Pressen-Hersteller realisierte Getecha diese vollautomatisierte Materialflussanlage als Komplettlösung. Wie schon bei ähnlichen Projekten dieser Art erstreckte sich das Leistungsspektrum des Aschaffenburger Anlagenbauers auch hier von der Planung über das Engineering bis hin zu Steuerungs-Programmierung, Montage und Inbetriebnahme vor Ort. Getecha GmbH Am Gemeindegraben 13 Tel.: +49 (0) 6021 8400-0 Internet: www.getecha.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |