Fachartikel vom 09.01.2013

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Wenn die Farbe nicht stimmt Dr. Frank Claußen, GRAFE Advanced Polymers GmbH Farbmasterbatches. Die exakte Dosierung der Bestandteile von Masterbatches bei deren Herstellung kann schnell und effektiv mittels Röntgenfluoreszenzanalyse am eingefärbten Bauteil nachgewiesen werden. Das Verfahren benötigt nur wenige Minuten, ist zerstörungsfrei und ergänzt die bereits angewendeten Methoden zur Dosierungskontrolle. Beim Einfärben und Ausrüsten von Kunststoffen lässt sich mit Masterbatches die beste Qualität realisieren. Neben der zur Einfärbung notwendigen Vormischung der Pigmente (Bild 1) ist eine Vielzahl funktioneller Additive für die Anpassung der zu verarbeitenden Thermoplaste an den Anwendungszweck notwendig. Erfahrungen und Fertigkeiten der Coloristen und Additivspezialisten, unterstützt durch den Einsatz moderner Messgeräte, sowie der Fortschritt der Entwicklung und Erprobung bei Pigment- und Additivherstellern ermöglichen in vielen Fällen eine nahezu komplette Erfüllung der Kundenanforderungen.

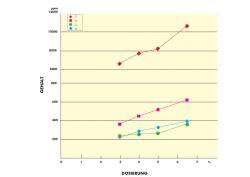

Trotz globaler Krisen und sich andeutender Rohstoffverknappung nehmen die Einsatzgebiete von thermoplastischen Kunststoffen weiter zu. Neben dem Ausbau von Produktionskapazitäten steigen auch die Qualitätsanforderungen bei der Masterbatchherstellung. Die Grafe-Gruppe, Blankenhain, trägt diesen steigenden Anforderungen durch Verwendung moderner Messverfahren und dem Einsatz qualifizierter Fachkräfte sowie deren ständiger Weiterqualifizierung Rechnung. Fehlerquellen suchen Entsprechend den vorgegebenen Eigenschaften des Endprodukts enthalten Masterbatches die dafür notwendigen Bestandteile. Fehlerhafte Dosierungen bei der Masterbatchherstellung gehören zu den häufigsten Fehlerquellen für Qualitätsabweichungen und sind oft Gegenstand der Bearbeitung von Reklamationen im Unternehmen. Andere Fehler resultieren aus möglichen Qualitätsabweichungen der Rohstoffe oder unzureichender Dispergierung der Masterbatches. Durch geeignete Dosierungsverfahren, Maßnahmen der Online-Überwachung und striktes Einhalten der Dosierungsempfehlungen des Masterbatchbetriebs können derartige Fehler vermieden werden. Abweichungen im Farbton fallen hier am ehesten auf oder lassen sich in der Regel mit Farbmessgeräten gut erfassen. Andere Eigenschaftsabweichungen werden oft nur dann bemerkt, wenn Qualitätskontrollen in den Herstellprozess eingebunden sind oder in der nachfolgenden Nutzungsperiode ein fehlerhaftes Verhalten beobachtet wird. Kontrolle der Dosierung Zur Absicherung einer gleichbleibenden Qualität wurden bei der Grafe-Gruppe geeignete chargenbezogene Prüfverfahren entwickelt. Neben der Suche nach Abweichungen in der Werkstoffqualität stellen Verfahren zur Feststellung der tatsächlichen Dosierung von Masterbatches ein wesentliches Kriterium bei der Prüfung von Reklamationen oder anderen Mängelanzeigen dar. Die Kontrolle der Dosierung ist über die Erfassung der Inhaltsstoffe des Masterbatches innerhalb des fehlerhaften Endprodukts möglich. Ein bewährter Weg besteht in der Herstellung von Prüfplättchen, die sowohl die empfohlene Dosierung als auch die vermutete Abweichung berücksichtigen. Des Weiteren stellt das Plättchen die farbmetrische Gegenüberstellung zum bemängelten Produkt dar. Eine weitere Herangehensweise ist die quantitative Bestimmung der Inhaltsstoffe über die Analyse der organischen und anorganischen Bestandteile. Hier sind Verfahren wie Thermogravimetrie, Hochleistungsflüssigkeitscromatografie, Infrarotspektroskopie, UV-Spektroskopie oder die Elementeanalyse einsetzbar. Bestimmung des Glührückstands Über die Bestimmung des Glührückstands, z. B. nach DIN EN ISO 1172 [1], ist eine Erfassung der anorganischen Pigmente, Additive und Füllstoffe als Summenparameter zugänglich. Viele anorganische Pigmente wie Titandioxid, Eisenoxide oder zahlreiche Mischoxide und Spinelle liegen bereits als Oxide vor. Andere Pigmente wie das Zinksulfid wandeln sich während des Glühens im Muffelofen in Oxide um. Mit Kenntnis der Masterbatch-Rezeptur kann in der Regel der im Bauteil zu erwartende Glührückstand für die richtige Dosierung berechnet werden. Eine gleichzeitige Veraschung der Masterbatch-Probe und des beim Produzenten verwendeten Werkstoffs erhöht die Genauigkeit. In der Regel kann der Glührückstand durch Veraschung innerhalb von 1 bis 2 h erhalten werden. Bei Verwendung eines Muffelofens wird das Verfahren durch die gleichzeitige Veraschung mehrerer Proben weiter optimiert. Probleme können dann auftreten, wenn sich bei der Analyse der Füllstoffanteil aus dem Thermoplast und der zu erwartende Glührückstand des Masterbatches mengenmäßig überlagern oder der Wert des zu messenden Glührückstandes zu klein ist.  Bild 2: Abhängigkeit der Dosierung vom ermittelten Gehalt der Elemente Sb, Fe, Cr und Ti, bestimmt durch Röntgenfluoreszenzanalyse Analyse der Elemente Im Gegensatz zum Summenparameter Glührückstand wird mittels Röntgenfluoreszenzanalyse (RFA) der Gehalt der vorhandenen anorganischen Elemente bestimmt. Die Kenntnis der chemischen Zusammensetzung macht eine Zuordnung der zu erfassenden Elemente in den Einzelbestandteilen wie den Pigmenten, Additiven oder Füllstoffen innerhalb des Masterbatches bzw. im auszurüstenden Werkstoff möglich. Tatsächlich ist für die Ermittlung der Dosierung die chemische Kenntnis der Zusammensetzung nicht zwingend notwendig. In der Praxis werden Prüfplättchen mit abgestuften Dosierungen als Kalibrierstandard hergestellt. Neben der empfohlenen bzw. vermuteten Dosierung sollten die Standards einen größeren Bereich der Dosierung umfassen. Ergeben sich sinnvolle Abhängigkeiten der analytisch erfassbaren Elemente, können diese Analyten zur Kalibrierung eines röntgenfluoreszenz-spektroskopischen Messverfahrens herangezogen werden. Bild 2 zeigt, wie sich mit Hilfe des durch die Analyse ermittelten Gehalts der Elemente Titan (Ti), Eisen (Fe), Antimon (Sb) und Chrom (Cr) in Abhängigkeit von der Dosierung eines Masterbatches die Farbausrüstung eines Automobilteils (Bild 3) verändert . Das ermittelte Bestimmtheitsmaß R2 > 0,95 steht der Verwendung der Elemente Titan, Eisen und Antimon für die Kalibrierung der Dosierung, in Abhängigkeit von den gefundenen Elementgehalten, nicht im Wege. Dagegen ist die Verwendung der Kalibrierung für den Dosierungsabhängigkeit von Gehalten des Analyten Chrom bei einem Bestimmtheitsmaß von R2 = 0,85 nicht zu empfehlen. Bei der Betrachtung des Röntgenspektrums ist erkennbar, dass der analytisch erfassbare Chrom-Gehalt im Bereich der Bestimmungsgrenze liegen sollte. Die aus den vorliegenden Kalibrierungen mittels RFA ermittelten Dosierungen variieren im Bereich von 6,30 bis 6,70 %. Im Detail ergeben sich für die einzelnen Elemente: Sb mit 6,41 %, Fe mit 6,30 % und Ti mit 6,70%. Daraus resultiert ein Mittelwert 1 von 6,47 ± 0,21 %. Über den Glührückstand ergibt sich ein Wert von 6,52 % + 0,07 %. Die empfohlene Dosiermenge für das Masterbatch lautet somit 6,5 %.Die experimentell ermittelten Dosiermengen stimmen im aktuellen Fall recht gut mit der empfohlenen Dosierung für das Masterbatch von 6,5% überein. Ein geeignetes Gerät für die Elementeanalytik bei Kunstoffen ist das Röntgenspektrometer XL3T der Firma Thermo NITON Analyzers LLC welches über die AnalytiCON-Instruments GmbH in Deutschland und Österreich vertrieben wird. von Thermo Fisher Scientific, München. Das verwendete Röntgenspektrometer Niton XL3T ist ein Handmessgerät [2]. Das Gerät ist mit einer Miniaturröhre (2 W bis 50 kW) (2W/ 50 KV) und einem neuartigen Silizium-Drift-Detektor (SDD) ausgerüstet Für den mobilen Einsatz entwickelt, zeigt es in der aktuellen Version eine Leistungsfähigkeit, die bis vor wenigen Jahren nur Tischspektrometern vorbehalten war. In der vorliegenden Konfiguration können eine Vielzahl von Elementen u.a. Titan (Ti), Eisen (Fe), Kupfer (Cu), Zink (Zn), Schwefel (S) Chlor (Cl) oder auch die in der Spielzeugrichtlinie [3] oder der RoHS (Restriction of Hazardous Substances)-Verordnung [4] erfassten Elemente Cadmium (Cd), Blei (Pb), Chrom (Cr), Quecksilber (Hg) und Brom (Br) im Plastikmodus quantitativ bestimmt werden. Bereits vorhandene und softwaremäßig hinterlegte Kalibrierungen ermöglichen den sofortigen Einsatz dieses Messgeräts zur quantitativen Analyse.  Bild 5: Einsatz des Röntgenspekrometers XL3T mit Probenkammer und PC-Anbindung (Foto: Thermo Fisher) Fazit Die Messung der Dosierung mit Hilfe des RFA-Spektrometers XL3 T ergänzt die bisherigen klassischen Methoden der Dosierungskontrolle von Masterbatches im Endprodukt. Vorteile gegenüber anderen Verfahren ergeben sich insbesondere aus der geringen Messzeit von ca. 1 bis 2 min je Probe und der zerstörungsfreien Probenmessung. Zur Bestimmung der Dosierung ist eine Kalibrierung mit geeigneten Standards nötig. Hier können vorhandene Verfahren, wie die Herstellung von Prüfplättchen oder Musterteilen, zum Einsatz kommen. Die hier vorgestellte Methode ist eine quantitative Dosierungsbestimmung. Sie findet in den Fällen Anwendung, wenn keine eindeutige Charakterisierung mit Hilfe farbmetrischer Untersuchungen möglich ist oder ein hoher Füllstoffgehalt des einzufärbenden Produkts eine Berechnung über den Glührückstand einschränkt. Einmalig vorgenommene Kalibrierungen können zu späteren Untersuchungen wiederholt verwendet werden, was die eigentliche Bearbeitungszeit im Wiederholungsfall drastisch reduziert. Literatur 1 DIN EN ISO 1172: Textilglasverstärkte Kunststoffe- Prepregs, Formmassen und Laminate-Bestimmung des Textilglas- und Mineralfüllstoffgehaltes; Kalzinierungsverfahren (ISO 1172:1996), Deutsche Fassung EN ISO 1172-1998 2 http://www.analyticjournal.de/neue_apll_mains_fluess/ analyticon_niton_xl3t_rfa_mobil.html 3 Richtlinie 2009/48/EG des Europäischen Parlamentes und des Rates vom Juni 2009 über die Sicherheit von Spielzeug 4 Richtlinie 2002/95/EG des Europäischen Parlaments und des Rates vom 27. Januar 2003 zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten Der Autor Dr. Frank Claußen, geb. 1959, ist Leiter des Analytiklabors bei der GRAFE Color Batch GmbH, Blankenhain. GRAFE GmbH & Co. KG Waldecker Straße 21 Tel.: +49 (0) 36459 - 45-0 Internet: www.grafe.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |