|

Sortierung von PET-Flakes

Dipl.-Ing.(FH) Eckhard Zeiger, Mogensen GmbH & Co. KG

Im Zuge einer wesentlichen Erhöhung des Marktanteiles der PET-Flaschen und der Veränderung der Abfallströme für Einwegverpackungen durch das Pflichtpfand, wird sich die Menge und die Zusammensetzung des gemischten und vorsortierten PET für die Aufbereitung deutlich verändern. Der wichtigste Absatzmarkt für recyceltes PET ist vor allem die Faserindustrie, es werden aber zunehmend neue Absatzmärkte für andere hochwertige Produkte, wie z.B. für Lebensmittelverpackungen, erschlossen. Hierbei steht besonders das transparente PET im Mittelpunkt der Betrachtung. Dieses Material hat den größten Marktanteil und kann bei entsprechender Aufbereitung wieder umfassend eingesetzt werden. Durch den Einsatz von optischer Sortiertechnik ist es möglich, die Qualität von recyceltem PET zu verbessern oder auf höchsten Niveau stabil zuhalten. PET-Flakes stellen dabei, wegen ihrer geringen Farbabstufungen und ihrer geringen Korngröße, hohe Anforderungen an die Sortiertechnik. Speziell für diesen Einsatzfall hat die Mogensen GmbH in Wedel die MikroSort® AF0916 entwickelt. In diesem Beitrag werden die sortiertechnischen Grundlagen, die Maschinentechnik und zwei Einsatzfälle beschrieben, bei denen PET-Flakes u.a. für den Lebensmittelbereich durch die Mogensen MikroSort® aufbereitet werden.

Einleitung

Um recycelte PET-Flakes wieder einer hochwertigen Verwertung in der Lebensmittel- oder Faserindustrie zuführen zu können, muss das Recyclat vergleichbar hohe Anforderungen wie der Primärkunststoff erfüllen. Deshalb werden die PET-Flakes durch verschiedene Vorsortierungen und nachfolgende physikalisch-chemische Naßprozesse (z.B. Schwimm-Sink-Verfahren, Heißwäsche und Laugenbäder) so aufbereitet, dass der Fehlfarbenanteil möglichst gering ist und Verpackundsfolien, Getränkereste und andere lösliche Verunreinigungen entfernt werden und das Material z.T. die FDA- Normen erfüllen. Der Anteil an Fehlfarben liegt je nach Sammelsystem und Materialvoraufbereitung zwischen 0,1% und max. 25%, der Störstoffanteil in der Regel unter 0,1%. Nach dem Schwimm-Sink-Verfahren sind Polyolifine und Holzteilchen nur noch in sehr geringem Umfang enthalten sind. Zusammen mit den PET- Flakes gelangen aber auch noch die vorhandenen Metallteilchen sowie PVC und Silikon die Schwerfraktion.

Nach einer erfolgreichen Flakesortierung sollten die Farbverunreinigungen nur noch mit einem Anteil von 50ppm -100 ppm im Recyclat vorliegen. Die "harten" Störstoffe stellen ein wesentliches Hindernis für den Wiedereinsatz dar. Deshalb muß der Anteil an Metall, Holz und Fremdkunststoffen theoretisch bei Null und praktisch im einstelligen ppm- Bereich liegen.

Nach einer erfolgreichen Flakesortierung sollten die Farbverunreinigungen nur noch mit einem Anteil von 50ppm -100 ppm im Recyclat vorliegen. Die "harten" Störstoffe stellen ein wesentliches Hindernis für den Wiedereinsatz dar. Deshalb muß der Anteil an Metall, Holz und Fremdkunststoffen theoretisch bei Null und praktisch im einstelligen ppm- Bereich liegen.

Mit der Mogensen MikroSort® AF 0914 (Bild 1, rechts) steht jetzt ein System zur Verfügung, mit deren Hilfe die Sortierung von PET-Flakes im Kornband 3-12 mm technisch und wirtschaftlich realisiert werden kann. Bei der Entwicklung der neuen Maschinengeneration konnte Mogensen auf jahrelange Erfahrungen im Maschinenbau für die Glasrecycling- und Steine/Erdenindustrie zurück greifen.

Mogensen hat seit 1996 über 200 Sortiermaschinen verkauft und ist damit ein kompetenter Partner, wenn es um die Lösung unterschiedlicher Sortieraufgaben für Schüttgüter geht.

Sortierung von recyceltem PET

Um recycelte PET-Flakes in der Faser- und Lebensmittelindustrie wieder einsetzten zu können, müssen diese durch verschiedene Aufbereitungen von Verunreinigungen wie

- andere Kunststoffarten (PVC, PP; PS, Silikon)

- Holz,

- Metalle

- anders farbiges PET

- opakes PET

befreit werden.

Um diese Verunreinigungen wirkungsvoll zu entfernen, sind unterschiedliche Erkennungs- und Aufbereitungsverfahren im Einsatz:

- Unterscheidung anderer Kunststoffarten im PET mit Nahinfrarot-Systemen (NIR) durch Detektion unterschiedlicher stofflicher Eigenschaften von PS, PP und PVC.

Einsatz bei der Sortierung von Ganzflaschen und in Grenzen Flakes ab 25 mm.

- Farbsortierung von Ganzflaschen im Bereich des sichtbaren Lichts.

- Unterscheidung von Störstoffen und Fehlfarben für Flakegrößen 3-12 mm durch Sortierung im Bereich des sichtbaren Lichts. Je nach Aufgabenstellung ist eine Sortierung mit Farbzeilen- oder Schwarz-Weiß- Kameras möglich.

- Metallerkennung durch Induktionsspulen, Ausschleusung durch Druckluft,

z.T. integriert in vorhandene Geräte zur optischen Erkennung.

- Abscheiden von Polyolifinen (Verschlusskappen und Folienetiketten) durch das klassische Schwimm-Sink-Verfahren nach dem Shreddern.

Wenn man die Sortierverfahren vergleicht, sieht man einige wesentliche Vor- und Nachteile:

- Bei der Ganzflaschen- Sortierung im optischen Bereich und beim NIR müssen nur wenige Teile (ca. 20-80 Teile/Sekunde) sortiert werden. Durch den geringen Aufschlußgrad können die Grenzwerte allein mit dieser Technik sowohl bei den "harten" Störstoffen als auch bei den Fehlfarben nicht eingehalten werden.

- Die Flakesortierung mit der NIR-Technik befindet sich noch in der Entwicklungsphase und arbeitet z.Z. erst ab einer Flakegröße von 25 mm hinreichend genau.

- Bei der rein optischen Sortierung werden nur nichttransparente Störstoffe und Metalle, nicht aber verschiedene Kunststoffarten ausgeschleust. Dafür können andersfarbige PET-Flakes und Kunststoffe mit der optischen Sortierung schon ab 3,0 mm erkannt mit einer Effektivität zwischen 90% und 99% aussortiert werden.

- Das Schwimm-Sink-Verfahren wird in vielen Anlagen nach dem Shreddern zum Abscheiden von Polyolifinen (Verschlusskappen bzw. Etiketten) und Holzsplittern eingesetzt. Beim Absinken des schwereren PET verbleibt auch ein hoher Anteil an Metallteilchen und mitgeschleppten Polyolifinen in dieser Fraktion. Dieses Verfahren ist bei gemischt gesammelten PET notwendiger Bestandteil des Verfahrens, aber auf Grund der Genauigkeit der Trennung allein nicht ausreichend.

- Die Metallerkennung mit Induktionsspulen arbeitet nur bei geshreddertem Material wirkungsvoll, da ein möglichst geringer und gleichmäßige Abstand der Metallteile zur Detektionsebene wichtig ist. Da diese Voraussetzungen bei der Flakesortierung gegeben sind, kann das Verfahren sehr effektiv mit der optischen Flakesortierung verknüpft werden.

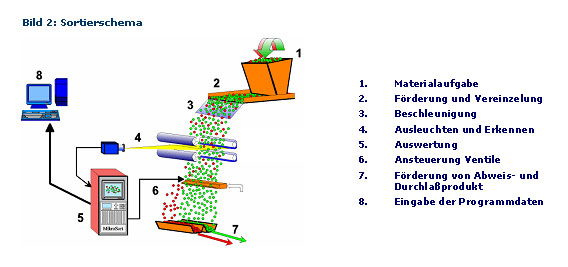

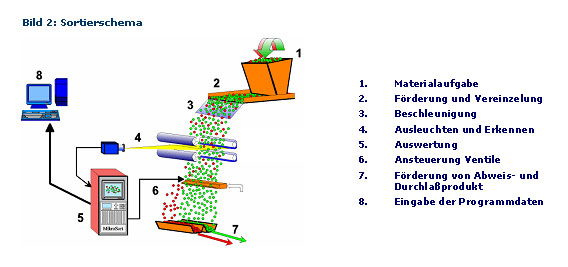

Aufbau und Wirkungsweise des Mogensen Sortierers

Das Material wird mit einem Schwingförderer vereinzelt und einer Rutsche zugeführt. Auf dieser wird das Material beschleunigt und unterhalb der Rutschenkante im freien Fall oder auf der Rutsche von einer hochauflösenden Farbzeilenkameras "gescannt". Diese Scanbilder werden von einem Parallelrechner ausgewertet. Auf Grund individuelle Programmeinstellungen werden die Ergebnisse an ein oder mehrere Druckluftventile weitergegeben, die die unerwünschten Teile präzise aus dem Materialstrom ausschießen.

Sortiervoraussetzungen

Um verschiedene Materialien effektiv sortieren zu können, müssen einige Voraussetzungen erfüllt sein:

- Das Material muss sich vereinzeln lassen.

- Die zu trennenden Materialien müssen sich in der Farbe, Korngröße oder Helligkeit erkennbar unterscheiden. Dabei genügen auch schon sehr geringe Farb- und Helligkeitsunterschiede.

- Das Material sollte möglichst in engen Kornbändern sortiert werden. Entsprechend werden dann Sortierparameter oder Luftdruck für die entsprechenden Fraktion optimiert.

- Konditionierung des Materials durch Waschen, Befeuchten oder Trocknen

Was steckt hinter der Mogensen MikroSort® Typ AF0916

Die MikroSort® Typ AF0916 wurde speziell für die Sortierung von feinen rieselfähigen Produkten wie z.B. PET-Flakes, Steinsalz, Flachglas und feinem Gestein entwickelt. Das System arbeitet mit einer hochwertigen CCD-Farbzeilenkamera und einem industrietauglichen Parallelechner. Durch entsprechende Parametrierung sind Sortieranwendungen im Durchlicht- und/oder Auflichtverfahren auf einer Maschine möglich. Dabei können bereits Teile ab 2,0 mm in der Farbsortierung und 0,5 mm als dunkle Einschlüsse erkannt und ausgetragen werden. Für bestimmte Anwendungen kann die Maschine geteilt und das Material on-line zweistufig sortiert werden. Zusätzlich ist eine Metallerkennung optional integrierbar. Damit können Metallteile ab einer Größe von 1 mm sicher erkannt und parallel zur Farberkennung aussortiert werden.

Neben der Erkennungstechnik wurde das Trennsystem an die besonderen Erfordernisse der Sortierung von Feinmaterial angepaßt. Um kleine Teile möglichst effizient sortieren zu können, werden schnell und präzise schaltende Ventile sowie eine große Anzahl von einzeln ansteuerbaren Trennkanälen benötigt. Ein sehr enges Düsenraster in dieser Maschine gewährleistet eine sehr hohe Trenngenauigkeit. Durch den Einsatz von Ventilen, die bereits ab einem Druck von 0,5 bar zuverlässig arbeiten, wird der Drucklufteintrag in den Trennbereich auf ein Minimum reduziert. Darüber hinaus ist die Maschine mit einer speziellen Absaugung im Trennbereich ausgestattet. Damit werden bei Abweisraten von bis zu 2500 Teilchen pro Sekunde die den Sortierprozeß störende Turbulenzen minimiert.

Durch die gelungene Anpassung des Erkennungs- und Trennsystems an das feine Material arbeitet die Maschine bei sehr hohen spezifischen Aufgabeleistungen mit einer sehr geringen Übersortierung. Der Druckluftverbrauch wurde im Vergleich zu herkömmlichen Systemen deutlich gesenkt.

Damit die Maschine auch in bestehende Anlagen eingebaut werden kann, wurde bei der Konstruktion auf eine möglichst kompakte Bauweise geachtet. So wird z.B. durch den Einsatz einer Spiegelbox der Strahlengang der Kamera mehrmals "gefaltet" und so der notwendige Abstand der Kamera zur Detektionsebene verkürzt.

Um die Wartungsarbeiten auf ein Minimum zu beschränken wird die Zugänglichkeit aller relevanten Stellen innerhalb der Maschine u.a. durch eine Schwenkvorrichtung für die Komponenten der Kamera und Auflichtbeleuchtung sichergestellt. Für die Wartungsarbeiten sind keine besonderen Werkzeuge notwendig. Sensible Teile wie Kamera und Spiegelbox sind staubdicht ausgeführt und praktisch wartungsfrei.

Einsatzbeispiel:

Sortierungvon 1,6 t/h PET-Flakes mit 0,2% Fehlfarben und Metallteilchen auf einer MikroSort® AF 0916 mit Metallerkennung

Mogensen GmbH & Co. KG

Kronskamp 126

22880 Wedel, Deutschland

Tel.: +49 (0) 4103 8042-83

Fax: +49 (0) 4103 8042-40

Email: EZeiger@mogensen.de Internet: www.mogensen.de |

zurück zur Übersicht

zurück zur Übersicht zurück zum Seitenanfang

zurück zum Seitenanfang

Nach einer erfolgreichen Flakesortierung sollten die Farbverunreinigungen nur noch mit einem Anteil von 50ppm -100 ppm im Recyclat vorliegen. Die "harten" Störstoffe stellen ein wesentliches Hindernis für den Wiedereinsatz dar. Deshalb muß der Anteil an Metall, Holz und Fremdkunststoffen theoretisch bei Null und praktisch im einstelligen ppm- Bereich liegen.

Nach einer erfolgreichen Flakesortierung sollten die Farbverunreinigungen nur noch mit einem Anteil von 50ppm -100 ppm im Recyclat vorliegen. Die "harten" Störstoffe stellen ein wesentliches Hindernis für den Wiedereinsatz dar. Deshalb muß der Anteil an Metall, Holz und Fremdkunststoffen theoretisch bei Null und praktisch im einstelligen ppm- Bereich liegen.