Fachartikel vom 15.12.2014

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

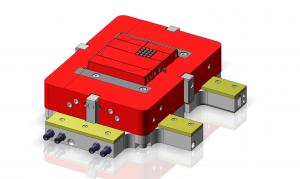

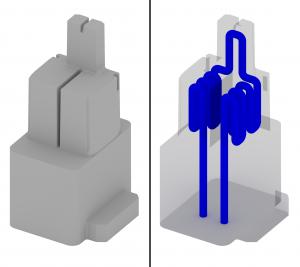

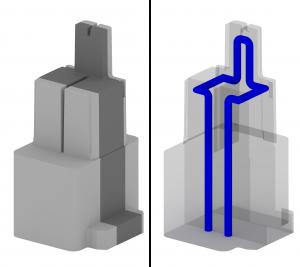

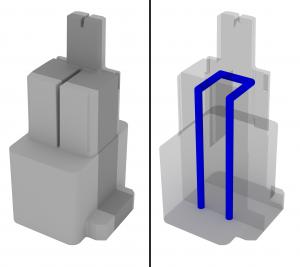

Generativ hergestellte Formeinsätze thermisch isolieren Rudolf Hein, Konstruktionsbüro Hein GmbH Generativ hergestellte Formeinsätze ermöglichen eine konturnahe Temperierung. Damit die Vorteile dieser Temperierung auch ohne Einschränkungen mit hoher Energieeffizienz genutzt werden können, sollten die konturgebenden Bereiche vom umgebenden Werkzeug thermisch getrennt sein. Generativ hergestellte Formeinsätze mit konturnaher Temperierung in sinnvoller Weise vom restlichen Werkzeug thermisch trennen  Abb. 1: IsoForm®-Schieberwerkzeug - prozesssicher, energieeffizient und für generativ hergestellte Formeinsätze perfekt geeignet Dadurch, dass mit IsoForm® nur die konturgebenden Bereiche temperiert werden, kann hier viel schneller und effizienter die gewünschte Temperatur zum gewünschten Zeitpunkt erreichen werden. Die damit erreichbaren Qualitätssteigerungen mit hoher Prozesssicherheit und signifikanten Energieeinsparungen sind zukunftweisend. Alle Temperierverfahren mit unterschiedlichen Medien optimal bis zur zyklusabhängigen Temperierung umzusetzen Das zyklusabhängige Temperieren wird an vielen Stellen diskutiert und mittlerweile immer häufiger umgesetzt. Auf der Grundlage des IsoForm®-Konzeptes ist es leicht umsetzbar - unabhängig davon, welches Medium und welche Technologie verwendet werden soll. Von der konventionellen Temperierung bis zur zyklusabhängigen Temperierung kann hier mit jedem Temperiersystem individuell komfortabler temperiert mit weniger Energieaufwand gearbeitet werden. So kann je nach Bedarf leicht elektrische Heizungen, Öl- Wasser- und Gastemperierungen nachhaltig und prozesssicher bis in den Hochtemperaturbereich umsetzen werden, wenn das Produkt auch werkstoffgerecht und werkzeuggerecht gestaltet ist. Formeinsätze konturnah temperieren Für die generative Herstellung von Formeinsätzen bietet sich das SLM-Verfahren (selektives Laserschmelzen/ Lasergenerieren) an. In Abb. 3 ist ein mit SLM gefertigter Konturkern dargestellt. In diesem Verfahren sind die Temperierkanäle aufgrund der generativen Herstellungsweise frei gestaltbar und können so optimal an die Erfordernisse angepasst werden. So ist auch eine konturnahe Temperierung realisierbar. Da mit IsoForm® grundsätzlich nur die konturgebenden Bereiche temperiert werden, bietet die generative Erstellung von Formkernen für IsoForm®-Werkzeuge die größtmöglichen Vorteile für eine optimale Temperierung. Mit SLM hergestellte Einsätze weisen eine hohe Festigkeit auf, besitzen allerdings eine raue Oberfläche, die noch nachbearbeitet werden muss. Zur Umsetzung gerade bei kleineren Temperierquerschnitten mit Beschichtungen von Wasser- oder Dampftemperierungen mit entsprechenden Temperiergeräten und einer angepassten Anschlusstechnik müssen einige Aspekte beachtet werden, um eine langfristige prozesssichere Lösung zu erreichen. Abbildung 4 zeigt zum Vergleich ein Beispiel für einen Formeinsatz, wie er mit Diffusionsschweißen hergestellt werden kann. Hier werden zunächst die Temperierkanäle durch Fräsen und Bohren in das Material für den Formeinsatz eingebracht, die einzelnen Ebenen dann zusammengesetzt und durch Diffusionsschweißen verbunden. Erst danach erfolgt die Endbearbeitung der äußeren Form des Einsatzes z. B. durch mechanische Bearbeitung. Aufgrund des Aufbaus aus mehreren Teilebenen ist die Temperierung hier nicht ganz so frei gestaltbar wie bei der generativen Herstellung mit SLM. Der Vorteil ist aber hier die größere Materialauswahl, die Wertschöpfung im eigenen Werkzeugbau und die glatten Temperierungen, die nicht so leicht zu Anhaftungen neigen, wie bei dem SLM- Verfahren. Ähnlich wie beim Diffusionsschweißen erfolgt die Herstellung der Temperierkanäle beim Vakuumlöten auf Grundlage von Ebenen, in denen die Temperierkanäle vor dem Zusammenfügen vorgesehen werden (Abb. 5). Der Gestaltung sind hier jedoch noch größere Grenzen gesetzt, da in der Regel ein Abstand von 3 mm zu Grenzgeometrien eingehalten werden muss. Die Möglichkeiten, die sich durch die hier angesprochenen Verfahren für die Gestaltung der Temperierung ergeben, sind ungleich größer als bei der klassischen Fertigung eines Formeinsatzes mit dem Einbringen von Temperierbohrungen. Begrenzt sind diese Anwendungen noch durch ihre Größe. Ebenso ist die Herstellung teurer, bietet dafür aber eine konturnahe Temperierung, die man mit konventionellen Methoden nicht mehr erreichen kann. Ausblick Ressourcenverknappung, rückläufige Entwicklung der Weltbevölkerung (und besonders extrem in Europa), die Weltklimaveränderung und die Verteuerung der Energiebeschaffung zwingen in vielen Bereichen zu einem Umdenken. Generativ hergestellte Konturbereiche können für die konturnahe Temperierung neben dem Vakuumlöten und dem Diffusionsschweißen zu einer wichtigen Schlüsseltechnologie werden. Mit isolierten Konturelementen können so optimale Bauteilqualität und kurze Zykluszeiten bei kürzesten Werkzeugwechselzeiten effektiv und nachhaltig realisiert werden. Für den Formenbau ergibt sich so ein neues Angebot mit wichtigen Argumenten für zukunftsorientierte Kunden. Konstruktionsbüro Hein GmbH Marschstraße 25 Tel.: +49 (0)5032 63 15 1 Internet: www.Kb-Hein.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |