Fachartikel vom 16.06.2016

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

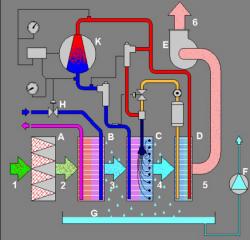

Entfeuchtung von Werkzeugformen für ganzjährig schwitzwasserfreie Produktion Günther Scheiflinger, Technical Director, FarragTech GmbH Formprodukte ‒ ob gespritzt, geblasen oder vakuumgeformt ‒ müssen durch Kaltwasser in der Kavität der Werkzeugform gekühlt werden. Allerdings verursacht ein Absenken der Kaltwassertemperatur unter den Taupunkt der Umgebungsluft eine Kondensation auf der Formoberfläche und bringt zusätzliche Anforderungen an den Prozess mit sich. So kann die Feuchtigkeit zu Fehlern am geformten Produkt führen und die Form selbst nachhaltig beschädigen beziehungsweise ihre Lebensdauer drastisch verringern. Andererseits verlängert eine Erhöhung der Kaltwassertemperatur die Kühlzeit, verlangsamt den Fertigungsprozess und senkt die Produktivität. Zudem erhöht sich in vielen Fällen die Kristallisationsrate im geformten Kunststoff, so dass wiederum die Produktqualität leidet. Eine Klimatisierung der Produktionshallen kann zwar helfen, löst aber das Problem nicht. Deshalb hat die FarragTech GmbH die Mould Area Protection (MAP)-Systeme entwickelt, um Werkzeugformen zu entfeuchten und das ganze Jahr über eine schwitzwasserfreie Produktion zu gewährleisten ‒ auch unter tropischen Bedingungen.  FarragTech setzt für seine MAP-Systeme einfache Lufttrockner ein, die nicht nur Schwitzwasserbildung auf der Werkzeugform verhindern, sondern auch in der Lage sind, die von den Produktionsmaschinen abgegebene Wärme sehr effizient und mit geringerem Energieaufwand abzubauen.  Formprodukte ‒ ob gespritzt, geblasen oder vakuumgeformt ‒ müssen durch Kaltwasser in der Kavität der Werkzeugform gekühlt werden. Ein unerwünschter Nebeneffekt ist dabei die Bildung von Kondenswasser in der Form. Diese kann dadurch korrodieren (Bild unten) und auch die Qualität des Endprodukts leidet (Bild oben). Abkühlung der Umgebungsluft in zwei Schritten Dazu wird der Formenbereich der Maschine von der Umgebungsluft abgeschottet und vom MAP mit gefilterter, trockener Luft versorgt. Dies ermöglicht eine ständige Verwendung von Kaltwasser bis zu einer Temperatur von 6 °C, ohne dass es zu einer Kondensation auf der Formoberfläche kommt. Über einen Filter wird Umgebungsluft angesaugt und in zwei Schritten gekühlt: zunächst über einen wassergekühlten Wärmetauscher, danach im Wärmetauscher des integrierten Kältekreislaufs, wo die Luft mit R407C als Kältemittel auf eine Temperatur von ca. 3 °C abgesenkt wird. Das Kaltwasser, welches auch der Formenkühlung dient, wird dabei zur Vorkühlung der angesaugten Umgebungsluft verwendet. Die Feuchtigkeit, die in Folge der Kondensation ausgeschieden wird, wird in einer Wanne gesammelt und über eine Pumpe aus dem Gerät gefördert.  Über einen Filter wird Umgebungsluft angesaugt und in zwei Schritten gekühlt. Die Feuchtigkeit, die in Folge der Kondensation ausgeschieden wird, wird in einer Wanne gesammelt und über eine Pumpe aus dem Gerät gefördert. Die Wärme aus dem Verdampfer wird in den Kondensator geleitet, wo sie die vorgekühlte Umgebungsluft wieder auf 25 °C erwärmt. Diese wird anschließend über ein Rohrleitungssystem in eine abgeschottete Kabine eingeblasen, die die Form der Produktionsmaschine umgibt. Amortisationszeit der MAP-Geräte in der Regel unter einem Jahr Abhängig davon, wie groß die Abschottung der Formkabinen ist und wie viele Maschinen mit einem MAP-Gerät bedient werden sollen, muss auch das MAP entsprechend dimensioniert sein. Deshalb gibt es je nach Maschinengröße und Menge vier unterschiedlich große Trockner, über die sich alleinstehende oder mehrere in ein Zentralsystem eingebundene Produktionsmaschinen versorgen lassen. Um den Formwechsel, eine Inspektion, Einstellungsänderungen oder eine Reparatur an der Maschine nicht zu behindern, ist die Abschottung so anzupassen, dass sie einen leichten Zugang gewährt. Ein Druckschalter überwacht den Druckabfall nach der Filtermatte und alarmiert den Bediener, sollte der Filter gesättigt und eine Reinigung erforderlich sein. Diese nimmt etwa 15 Minuten in Anspruch, da sich die waschbare Filtermatte mit nur zwei Handgriffen aus dem Gerät entfernen lässt.  Abhängig davon, wie groß die Abschottung der Formkabinen ist und wie viele Maschinen mit einem MAP-Gerät bedient werden sollen, muss auch das MAP entsprechend dimensioniert sein. Deshalb gibt es je nach Maschinengröße und Menge vier unterschiedlich große Trockner, über die sich alleinstehende oder mehrere in ein Zentralsystem eingebundene Produktionsmaschinen versorgen lassen. Über FarragTech FarragTech wurde ursprünglich 1991 von Rainer Farrag, dem Erfinder des ersten Drucklufttrockners, und Bernhard Stipsits als FASTI gegründet. Nachdem sich die beiden Geschäftsleiter 2002 entschlossen, getrennte Wege zu gehen, gründete Rainer Farrag zum 1. Juni 2005 die FarragTech GmbH. Das Unternehmen ist spezialisiert auf Peripheriegeräte für die Weiterverarbeitung von Kunststoffgranulat, die die Qualität der Produkte sowie die Produktivität der verarbeitenden Maschinen erhöhen. Zum Portfolio des Herstellers gehören Granulattrockner, die eine Weiterentwicklung des von Rainer Farrag erfundenen Drucklufttrockners sind, sowie ebenfalls von FarragTech entwickelte Systeme zur internen Formenkühlung, diverse Fördergeräte und atmosphärische Lufttrocknungsgeräte zum Schwitzwasserschutz. Die Firma beschäftigt derzeit an ihrem Hauptsitz im österreichischen Wolfurt acht Mitarbeiter. Die Produktion findet in Slowenien statt, die Vermarktung übernehmen Vertretungen weltweit. FarragTech GmbH Dammstrasse 61 Tel.: +43(0)5574 83800 Internet: www.farragtech.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |