Fachartikel vom 19.07.2017

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

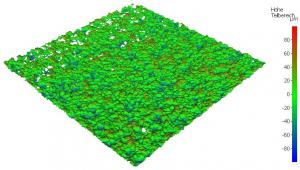

Verbundprojekt „Industrieller 3-D-Druck“: Eigenschaften sowie Vor- und Nachteile unterschiedlicher additiver Fertigungsverfahren Dr. Oliver Keßling, Kunststoff-Institut Südwest GmbH & Co. KG Obwohl das erste Patent, das die direkte Herstellung gegenständlicher Objekte aus einem Computermodell heraus ermöglicht, bereits 1986 in den USA anerkannt worden ist, gibt es bei sogenannten additiven Verfahren weiterhin erheblichen Forschungsbedarf. Das zeigen die Zwischenergebnisse des Verbundprojektes „Industrieller 3-D-Druck“, das seit Oktober 2016 beim Kunststoff-Institut Südwest (KISW) läuft.  Referenzbauteil zur Beurteilung unterschiedlicher Maßhaltigkeiten, wie z.B. Bohrungen und Treppenstufen - (Bild: Kunststoff-Institut Südwest). Die neuartigen Fertigungsverfahren haben sich in Teilen des Prototypenbaus durchgesetzt, durch metallische Werkstoffe lassen sich zudem innovative Möglichkeiten im Werkzeugbau umsetzen. Jetzt zielt die Entwicklung darauf ab, serienidentische Endnutzerteile im direkten, werkzeuglosen Verfahren herzustellen. Grundsätzlich eignen sich additive Verfahren für eine Vielzahl von Ausgangsstoffen. Neben Kunststoff gibt es zielführende Umsetzungen unter anderem mit Metall, Keramik, Sand und biologischen Stoffen. Im Bereich der Kunststoff-Technologie zeichnen sich derzeit mehrere Verfahren als erfolgversprechend ab. Mehrere konkurrierende Verfahren im Bereich der Kunststoff-Technologie Beim Lasersintern werden die Bauteile aus einem Pulverbett hergestellt. Ein Laser verschmilzt die entsprechenden Bereiche Schicht für Schicht. Als Standardmaterial bei diesem Verfahren wird Polyamid 12 genutzt, es gibt inzwischen aber Materialvielfalt: Polyamid 12 mit Glasfaser, PEEK und Thermoplastische Elastomere. Auch im Bereich der Maschinentechnik gibt es inzwischen mindestens zwei größere Maschinenbauer, so dass das Themengebiet vielfältiger wird. Als weiteres Verfahren existiert das so genannte Fused Filament Fabrication (FFF), wobei der namhafte Maschinehersteller in diesem Gebiet sein Verfahren als Fused Deposition Modeling (FDM) bezeichnet. Bei diesem Verfahren wird ein vorgeformter Kunststoffdraht schichtweise extrudiert. Die verwendeten Materialien heißen ABS, ASA, PEI und PC. Wichtig bei diesem Verfahren ist die Existenz eines geeigneten Stützmaterials, so dass komplexere und überhängende Strukturen hergestellt werden können. Weiterhin gibt es im Bereich der Fused Filament Fabrication Entwicklungen PA 6 und Fasermaterialien zu verarbeiten. Sehr genaue Bauteile können entweder mit der Polyjet-Technologie oder der Stereolithographie hergestellt werden. Hierfür werden Photopolymere verwendet, die durch UV-Licht aushärten. Bei der Polyjet-Technologie appliziert ein Druckkopf den Kunststoff, der anschließend schichtweise mit einer UV-Lampe belichtet wird. Bei der Stereolithographie wird ein Material auf Harzbasis durch einen Laser ausgehärtet. Etwaige Stützstrukturen werden bei der Stereolithographie mitgebaut. Das Polyjet-Verfahren verwendet ein gelartiges Stützmaterial, das im Nachgang durch einen Wasserstrahl herausgelöst werden kann. Beim Arburg-Kunststoff-Freiformen werden Tropfen aus Kunststoff erzeugt und Schicht für Schicht abgelegt. Vorteil: herkömmliches Kunststoffgranulat kann verwendet werden. Nachteil: Aktuell ist die Verarbeitung faserverstärkten Materials nicht möglich. Versuchsplan adressiert zahlreiche Eigenschaften der Bauteile Die vorgestellten Verfahren besitzen jeweils Vor- und Nachteile. Sie unterscheiden sich unter anderem hinsichtlich der verwendeten Materialien, der möglichen Auflösung, der thermischen Stabilität der Bauteile, der mechanischen Eigenschaften, der Oberflächenqualität, der Baugeschwindigkeit, im Materialpreis und in den Anforderungen an die Infrastruktur. Um die unterschiedlichen Eigenschaften zu ermitteln und zu vergleichen, wurde ein umfassender Versuchsplan entworfen. Die Grundlage für diese Versuche bilden drei unterschiedliche Testbauteile: Zugstab, Charpy-Prüfkörper und das speziell entworfene Referenzbauteil, mit dem zahlreiche Eigenschaften parallel adressiert werden können. In umfangreichen Laboruntersuchungen werden die Eigenschaften der Bauteile bestimmt: Grundlage bilden die mechanischen Untersuchungen. Durch Zugversuche sollen die Elastizität und die Zugfestigkeit untersucht werden. Mittels der Charpy-Probekörper soll die Schlagzähigkeit untersucht werden. Diese Werte geben den Konstrukteuren Hilfestellung für die Auslegung von Bauteilen. Gleichzeitig kann überprüft werden, inwieweit die Anforderungen der industriellen Projektpartner erfüllt werden können. Weiterhin soll die Maßhaltigkeit und die Oberflächenqualität der Bauteile untersucht werden. In einem zweiten Schritt erfolgt die Simulation von Alterungserscheinungen mittels einer Warmlagerung, zudem wird die chemische Beständigkeit der Bauteile untersucht werden. Nach diesen Tests schließen sich erneut Untersuchungen zu den mechanischen Eigenschaften an. Die ersten Ergebnisse des Projektes sind aussagekräftig. Es wurden Bauteile mit unterschiedlichen Materialien aufgebaut und getestet. Aktuell liegen Bauteile aus PA12, glaskugelgefülltes PA12, PEEK, und Photopolymeren, z.B. mit ABS ähnlichen Eigenschaften vor. Bei diesen Bauteilen wurden Zugfestigkeiten von 23 bis 62 MPa erzielt. Im Bereich der Polyamide konnten ähnliche Zugfestigkeiten wie beim Spritzguss erzielt werden, wobei die Bruchdehnung deutlich geringer ausfällt. Die Schlagzähigkeiten lagen im Bereich von 14 bis 65KJ/m2.Diese Werte fallen durchweg schlechter aus als Referenzbauteile, welche im Spritzguss hergestellt werden. Dies ist auf den Schichtaufbau der Bauteile zurückzuführen. Weiterhin wurden die Oberflächenrauigkeit mit Hilfe eines optischen Systems vermessen. Die Ergebnisse variieren stark je nach Baurichtung und Material. Die beste Oberfläche wurde mit einem Rz-Wert von nur 2,9 µm gemessen. Bei lasergesinterten Bauteilen lag die Oberflächenrauigkeit bei einem Rz-Wert um ca. 40 µm. Die Maßhaltigkeit der Bauteile wurde ebenfalls beurteilt. Hierzu wurden die Gesamtmaße der Bauteils sowie Detailmaße vermessen. Die besten Bauteile lagen in einer Maßtoleranz der Gesamtmaße durchweg unter 0,1 mm, wobei Detailmaße, wie Treppenstufen eine Toleranz von 0,15 mm aufgewiesen haben. Je nach Verfahren und Material ergaben sich jedoch auch Abweichungen über 0,5 mm. Weitere Untersuchungen stehen bevor – Neueinsteiger willkommen Die weiteren Untersuchungen mit Warmlagerungstests und die Untersuchung der chemischen Beständigkeit starteten mit Drucklegung dieses Zwischenberichts. Weitere Materialien werden ebenfalls den Tests zugefügt. Im Rahmen des Projektes erfolgt schließlich die Erörterung der Fragestellung „Make-or-Buy“, so dass den Projektpartnern Argumente dargelegt werden, ob sich eine Anschaffung der Maschinentechnik lohnt oder ob die Beauftragung über Dienstleister sinnvoller ist. Ein Einstieg in das Projekt ist weiterhin möglich, ein Anschlussprojekt ist ab Oktober 2017 vorgesehen. Fazit: Zusammenfassend lässt sich nach den Zwischenergebnissen sagen, dass die komplexen Referenzbauteile aus Photopolymeren mit erstaunlich guter Oberflächenqualität hergestellt werden konnten. Weiterhin konnten auch Bauteile mit guten mechanischen Eigenschaften hergestellt werden, wobei die Werte im Bereich der Schlagzähigkeit deutlich niedriger als im Spritzguss ausgefallen sind. Eine Herausforderung für die Zukunft ist es, gute Oberflächenqualitäten und zugleich gute mechanische Eigenschaften zu erzielen. Ein Ansatz kann hier die Nachbehandlung von Oberflächen sein. Bei der Weiterführung des Verbundprojektes ist es geplant diese Thematik eingehender zu untersuchen. KISW - Kunststoff-Institut Südwest GmbH & Co. KG Hermann-Schwer-Str. 3 Tel.: +49 (0) 7721 99780-0 Internet: www.kunststoff-institut-suedwest.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |