Fachartikel vom 07.08.2019

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

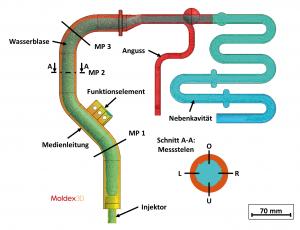

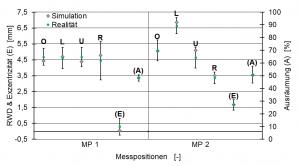

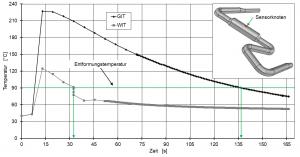

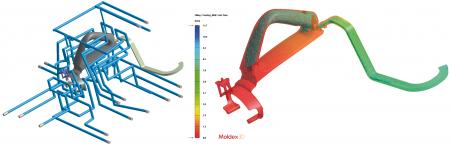

Wasserinjektionstechnik (WIT) und ihre Simulation: die Kombination für eine Effizienzsteigerung. SimpaTec GmbH Cristoph Hinse und Nuno Ribeiro Simões, SimpaTec GmbH, Kurze Produktlebenszyklen und hohe Anforderungen erfordern effiziente Produktentwicklungsmethoden. Neben neuen Prozessführungsstrategien bietet die Simulation im frühen Stadium der Produkt- und Werkzeugentwicklung erhebliches Potenzial Ressourcen einzusparen. In diesem Beitrag wird die Simulation der Wasserinjektionstechnik validiert, zwei Verfahren der Fluidinjektionstechnik (FIT) werden gegenübergestellt und im Anschluss ein Anwendungsbeispiel aus der Praxis aufgezeigt.  Schnittdarstellung der Wasserinjektionstechnik-Simulation des Thermomix-Topfgriffes mit Darstellung der Wasserblase samt Auswerferseite des Werkzeugs (Quelle: SimpaTec & Vorwerk) Die Gasinjektionstechnik (GIT) und die Wasserinjektionstechnik (WIT) sind Verfahren der Fluidinjektionstechnik, bei denen entweder Gas (GIT) oder Wasser (WIT) als Fluid verwendet wird. Die Fluide weisen spezifische Vor- und Nachteile auf. Durch die Stoffeigenschaften des Wassers weist die WIT gegenüber der GIT eine bessere Kühleffizienz auf [2] und ermöglicht demzufolge eine höhere Wirtschaftlichkeit. Die WIT unterliegt jedoch bei der Auswahl des Kunststoffs Einschränkungen. Das Wasser kann die Bildung von Fehlstellen fördern oder sich negativ auf das Eigenschaftsbild mancher Kunststoffe auswirken. Die eingesetzten Kunststoffe müssen daraufhin meistens durch Modifikationen mit Zusatzstoffen optimiert werden, wodurch die Wirtschaftlichkeit beeinträchtigt wird.  Bild 1: Simulation der Medienleitung mit Wasserblase und Verteilung der Messpositionen sowie Messstellen der Restwanddicken über dem Querschnitt. (Quelle: [5]) Die Restwanddicke (RWD) des Hohlkörpers und deren Verteilung haben einen unmittelbaren Einfluss auf die Strömungseigenschaften des Mediums sowie die Stabilität des Bauteils [3]. Somit stellt die Restwanddicke eines der wichtigsten Qualitätskriterien für Hohlkörper dar. Die Restwanddicke wird dabei einerseits von den fluidspezifischen Prozessgrößen, wie z. B. Prozessfluid, Druckhöhe, Haltezeit und Verzögerungszeit sowie andererseits von den Parametern des Spritzgießprozesses wie z. B. die Werkzeug- und Schmelzetemperatur, etc. beeinflusst. Darüber hinaus beeinflussen auch die Viskosität der Kunststoffmasse [4] und die Geometrie des Bauteils die Restwanddicke. Am Institut für Kunststoffverarbeitung (IKV) an der RWTH Aachen wird die Güte der Simulation für die Wasserinjektionstechnik bzgl. Restwanddicken untersucht. Dies wird mit Hilfe des Simulationspakets von Moldex3D der Firma CoreTech System Co., Ltd., Taiwan durchgeführt. Moldex3D ist eine Spritzgießsimulationssoftware, die sowohl die Gas- als auch die Wasserinjektionstechnik simulativ abbilden kann. Validierung der Simulation Für die Validierung der Simulation werden Bauteile mit Medienleitung und Funktionselement eingesetzt, die mit dem Nebenkavitätsverfahren hergestellt werden (Bild 1). Die Kavität wird bei dieser Verfahrensvariante vollständig mit einer Kunststoffmasse gefüllt. Im Anschluss wird die plastische Seele der Kunststoffmasse durch injiziertes Wasser in eine Nebenkavität verdrängt und so ein Hohlraum ausgeformt. Für die Gegenüberstellung der simulierten Restwanddicken sowie der empirisch ermittelten Daten wird die 3-Sigma-Regel verwendet. Die Simulation gilt demnach als hinreichend genau, falls die Simulationsergebnisse im Bereich der dreifachen Standardabweichung der vermessenen Bauteile liegen. Die Bauteile werden jeweils an drei Messpositionen (MP) geschnitten und die Ausräumung anhand des freigelegten Querschnittes an vier Messstellen (MS) vermessen (Bild 1). Die Ausräumung stellt das Verhältnis zwischen freiem Fließquerschnitt und Kavitätsquerschnittsfläche dar.  Bild 2: Vergleich Realität vs. Simulation der Restwanddicken (O, L, U, R), Exzentrizität (E) und Ausräumung (A) für MP 2 und MP 3 mit Angaben des 3-Sigma-Bereichs [4]. (Quelle: IKV) Simulativer Kühleffizienzvergleich WIT vs. GIT  Bild 3: Numerische Gegenüberstellung der Kühleffizienz von WIT und GIT mit Angabe der Sensorposition an der Medienleitung für die Messung [5]. (Quelle: [6]) WIT in der Praxis Die Firma Vorwerk & Co. KG, Wuppertal, ist bekannt für die Herstellung von qualitativ sehr hochwertigen und innovativen Haushaltsgeräten, wie z. B. die Multifunktions-Küchenmaschine Thermomix (Bild 4). Der Topfgriff des Thermomix weist im Bereich des Handgriffes einen relativ großen Querschnitt auf und eignet sich somit ideal für den Einsatz der Fluidinjektionstechnik. Genau aus schon zuvor erläuterten Gründen einer besseren Kühleffizienz (kürzere Zykluszeiten) und einer Reduzierung von Schwindung und Verzug (hier im Griffbereich) und die daraus resultierende höhere Wirtschaftlichkeit entschied sich die Firma Vorwerk für die Wasserinjektionstechnik. In Zusammenarbeit mit der Firma Hofmann – Ihr Impulsgeber, Lichtenfels ist das Werkzeug entwickelt worden. Das Ein-Kavitätswerkzeug (Bild 5) beinhaltet in der Auswerferseite (AS) einen axialen Injektor, die dem Topf zugewandte Seite des Bauteils und den Nebenkavitätsraum. Die Düsenseite (DS) besteht aus zwei Schiebeelementen, die beim Öffnen und beim Schließen des Werkzeugs durch eine translatorische Bewegung (V-Bewegung) auseinander bzw. zueinander bewegt werden und somit die Handgriffseite des Topfgriffes abbilden. Bedingt durch die Hinterschneidung im Handgriffbereich ermöglicht diese Konstruktion die Herstellung des Thermomix-Topfgriffes. Des Weiteren wurde die Oberfläche des Handgriffbereichs strukturiert, um den Kunden eine angenehmere Haptik zu bieten. Die beiden Werkzeugseiten werden zusätzlich unterschiedlich temperiert, Auswerferseite 35 °C und Düsenseite 65 °C, um der Gesamtdeformation entgegenzuwirken. Als WIT-Verfahrensvariante wurde das Nebenkavitätsverfahren ausgewählt, da beim Einsatz des Aufblasverfahrens wegen der Querschnittunterschiede in der Geometrie bzw. des Füllbildes kein Hohlraum im Bereich des größten Querschnitts erzeugt werden kann. Außerdem würde bei Verwendung des Aufblasverfahrens an der Stelle der Teilfüllung höchstwahrscheinlich eine Fließmarkierung entstehen.  Bild 5: Auswerferseite (AS) des Werkzeugs (links). Düsenseite (DS) des Werkzeugs mit Schieberelementen im geöffneten Zustand (rechts) (Quelle: Vorwerk) Simulation des Thermomix-Topfgriffes In der Entwicklungsphase des Werkzeugs durch Hofmann – Ihr Impulsgeber wurde bereits im frühen Stadium des Werkzeugdesigns die Simulation als Hilfsmittel herangezogen, um im Vorfeld unterschiedliche Angusssysteme, Kühlkanalvarianten, Prozessvarianten, usw. durchzuführen. Durch dieses Vorgehen wurden teure und langwierige Iterationsschritte an realen Werkzeugen eingespart. Mit der Unterstützung der Firma SimpaTec GmbH, Aachen, der Lösungspartner für die Kunststoffindustrie in den Bereichen Spritzgieß-, Thermoform- und Blasformsimulation und Vertreiber der Software Moldex3D, wurden die Simulationen durchgeführt.  Bild 6: Übersicht des Simulationsmodells mit Temperiersystem, Kaltkanal, Kavität und Nebenkavität (Links). Simulation des Thermogriffs mit Darstellung der Wasserblase in Formteil und Nebenkavität (rechts). (Quelle: SimpaTec) Fazit Die Realität bzgl. Restwanddicken wird durch die Simulation der Wasserinjektionstechnik mit Moldex3D in äußerst guter Näherung abgebildet. Die Simulation bietet nicht nur die Möglichkeit einen Spritzgießprozess darzustellen, sondern auch zwei Verfahrensvarianten miteinander zu vergleichen, um sich bereits im Vorfeld für das effizientere Verfahren zu entscheiden. Am Anwendungsbeispiel des Thermomix-Topfgriffes sind mittels der Simulation teure und langwierige Iterationsschleifen am realen Werkzeug, sowie kostenintensive Maschinenzeiten zur Einschränkung des Prozessfensters eingespart worden. Literaturverzeichnis: [1] Westphal, F.: Fließende Produktgestaltung. Kunststoffe 103 (2013) 9, S. 57-60 [2] Michaeli, W.; Brunswick, A.; Pfannschmidt, O.: Gewusst wie! Fragen und Antworten zur Wasserinjektionstechnik (WIT). Kunststoffe 92 (2002) 9, S. 94-98 [3] Jüntgen, T.: Injektortechnik und Prozessuntersuchungen bei der Gas- und Wasserinjektionstechnik. Dissertation, RWTH Aachen 2004, ISBN: 978-3-86130-488-3 [4] Michaeli, W.: Untersuchungen zum Einfluss der Materialeigenschaften auf die Hohlraumausbildung bei der Wasserinjektionstechnik (WIT), Institut für Kunststoffverarbeitung, RWTH Aachen, Abschlussbericht zum IGF-Forschungsvorhaben Nr. 15003 N, 2009 [5] Dornebusch, H.: Untersuchung einer Methode zur Simulation der Hohlraumausbildung bei der Wasserinjenktionstechnik unter Variation thermischer und rheologischer Fluideigenschaften. Bachelorarbeit, RWTH Aachen 2014, , Betreuer: M. Theunissen [6] Theunissen, M.: Stickstoff-Wasser-Nebel als alternatives Prozessfluid für die Fluidinjektionstechnik. Dissertation, RWTH Aachen 2016, ISBN: 978-3-95886-148-0 SimpaTec GmbH Wurmbenden 15 Tel.: +49 (0) 241 565 28 28-0 Internet: www.simpatec.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |