Fachartikel vom 25.11.2020

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Umgebungsbedingte Spannungsrissbildung Environmental Stress CrackingEkaterina Krol, Uwe-Michael Jakobs, Sébastien Vautier, Arkema S.A. Das Risiko von erheblichen Ausfällen im Zusammenhang mit der Beständigkeit von Autobauteilen gegenüber Streusalzen kann nicht ignoriert werden. Sicherheitsrelevante oder auch andere regulierungskritische Bauteile, wie EV-Batteriekühlung oder Leitungssysteme für Klimaanlagen sollten daher sehr sorgfältig geprüft werden. Umweltbedingte Spannungsrissbildung, Englisch = Environmental Stress Cracking (ESC) ist ein bei Automobilingenieuren, welche sich mit der Entwicklung von Kraftstoffleitungen aus Kunststoff beschäftigen ein bekanntes Phänomen. ESC ist ein Grundsatztest in jeder OEM-Spezifikation auf globaler Ebene und der Hauptgrund für den Fakt, dass diese Art von Anlagen mindestens eine (meist äußere) Schicht aus langkettigen Polyamiden, wie PA11 oder PA12, enthalten.

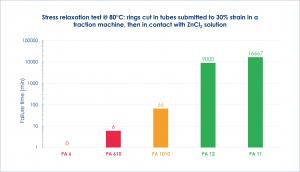

In der Literatur über Polyamide wird umweltbedingte Spannungsrissbildung wir folgt beschrieben: ESC ist der katastrophale Ausfall eines Werkstoffs aufgrund von gleichzeitiger Einwirkung von umweltbedingtem Stress. Es ist die Hauptursache für das Versagen von Kunststoffteilen, die (hauptsächlich unter dem Fahrgestell) Straßensalzen ausgesetzt sind. ESC hat nichts mit chemischen Abbau des Materials zu tun. Ein chemisches Produkt erzeugt und beschleunigt die Ausbreitung eines auftretenden Effektes in Gegenwart von Stress. Diese Belastung kann intern (Produktionsbedingt) oder extern (Biegen, Druck, Montage) auftreten. Bei Polyamiden sind die am häufigsten auftretenden ESC hervorgerufen durch induzierende Chemikalien/Chloride, welche mit den Wasserstoffbrücken zwischen den Amid-Gruppen interagieren, welche für die primären Resistenzeigenschaften der Polyamide selbst verantwortlich sind. Natrium-(Na), Calcium-(Ca) und Magnesium-(Mg) Chloride sind Hauptbestandteile von Salzmischungen die in der Winterzeit zur Enteisung gefrorener Straßen eingesetzt werden. Diese können zur Plastifizierung von Polyamiden führen, wodurch die Mobilität erhöht und die mechanische Widerstandskraft der Polyamide verringert wird. Aggressivere Salze wie Metallchloride (Zink-(ZN), Eisen-(Fe), Kupfer-(Cu)…) welche durch Anhaftungen am Fahrzeug gebildet werden können eine Art Metallkomplex zwischen den Aminogruppen bilden, der dann eine sehr starke chemische Verbindung darstellt. Polyamide werden durch diese Chemikalien fast „vernetzt“ und da die Polymermobilität stark eingeschränkt ist, kann die aufgebaute Spannung nicht mehr gelöst werden; das Material wird spröde und bricht leicht. Die wichtigsten Normen im Automobilbereich (DOT106, ISO7628, SAEJ2260) sowie auch viele OEM-spezifische Normen, enthalten eine Prüfung der Beständigkeit gegenüber Zinkchlorid. Alle Tests belegen die Überlegenheit von langkettigen Polyamiden (PA11 & PA12) gegenüber kurzkettigen Polyamiden (PA6 & PA66) sowie ebenfalls gegenüber mittelkettigen Polyamiden (PA610 & PA612). Einige OEMs, wie z.B. PSA, verfügen sogar über spezifische Prüfverfahren um die Beständigkeit von Leitungen, unter Druck, zu testen & bewerten. Zum besseren Verständnis der Zusammenhänge die zum ESC führen, hat ARKEMA einen speziellen Test entwickelt, der die Leistung verschiedener Polymere unter unterschiedlichen Testbedingungen sehr genau ermitteln kann. Bei 80°C werden ringförmige Rohrabschnitte in eine Zugmaschine gegeben, einer Dehnung von 30% unterzogen und danach mit einer zinkchlorid-haltigen Lösung in Verbindung gebracht. Die Spannung wird dann bis zum Nullpunkt (Ringversagen) ausgemessen. PA6 bricht fast sofort & PA610 nach weniger als 10 Minuten. Interessanterweise zeigt dieser Test deutliche Unterschiede im Verhalten zu langkettigen Polyamiden. PA1010 besteht hier 1 Stunde, PA12 bis zu 150 Stunden und PA11 fast 300 Stunden (siehe Abb. 1). Darüber hinaus hat ARKEMA auch Tests an Bauteilen durchgeführt, um seine Laborbeobachtungen mit repräsentativen Anwendungen zu belegen. Dabei wurden handelsübliche Wasserkühlleitungen den Testbedingungen SAEJ2260 (mit nur 2STD. Trocknung) unterzogen. Alle aus PA612 gefertigten Teile wiesen Rissbildungen auf. Die Meisten sogar mit drastischen Ausfällen, selbst wenn PA612 nur als äußere Schicht verwendet wurde (Innenschicht PP & EPDM, also beständig gegen Zinkchlorid). Im Gegensatz dazu zeigten Bauteile aus PA11 keinerlei Rissbildung (siehe Abb. 2).  Abbildung 4: Größere Rissbildungen können zu katastrophalen Ausfällen von flüssigkeitstransferierenden Bauteilen führen, wenn Polyamide sowohl mechanischer Beanspruchung als auch direktem Kontakt mit bestimmten Chemikalien wie zum Beispiel Chloriden (Streusalzen) ausgesetzt werden. Alle Ergebnisse bestätigen, dass zwischenkettig angeordnete Polyamide (PA610 & PA612) nicht bei der Herstellung von Automobilanwendungen im Rohrbereich eingesetzt werden sollen. Die Schlussfolgerung die daraus gezogen werden kann, ist, dass es für OEMs von sehr hoher Bedeutung ist, das ESC Risiko bei der Konstruktion eines Bauteils, insbesondere einer flüssigkeitsfördernden Leitung, ernsthaft in Betracht zu ziehen. Funktionelle Anforderungen und Prüfverfahren müssen an die Lage des Teils (Expositionsrate) und an seine Umgebung (insbesondere an Innen- und Außentemperaturen) angepasst sein. Noch wichtiger ist, dass eine sicherheitsrelevante oder regulierungskritische Anwendung einem höheren Sicherheitsfaktor unterliegen sollte. In einer Welt mit immer mehr elektrifizierten Fahrzeugen und der notwendigen Entwicklung noch höherer Sicherheitsstandards, im Zusammenhang mit autonomen Fahrzeugen, sind EV- Unterbaukühlleitungen und Hochdruckklimaanlagenleitungen wahrscheinlich die kritischsten Bauteile, welche im Moment in Betracht gezogen werden. Arkema S.A. 420 Rue d'Estienne d'Orves Tel.: +33(0)1 49 00 80 80 Internet: www.arkema.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |