|

Recostar PET iV+: PET-Recycling-Verfahren zur Wiederverwendung von PET in Lebensmittelkontakt-Applikationen

Ing. Elfriede Hell, MBA, Starlinger & Co. Ges.m.b.H.

Als Reaktion auf die steigende Verwendung von PET entwickelte die österreichische Starlinger & Co. Ges.m.b.H. das "Recostar PET iV+ Verfahren". PET-Produktionsabfälle oder PET-Mahlgut aus gewaschener Konsumer-Ware wird zu schmelzefiltriertem amorphem Granulat bzw. in Kombination mit dem semi-kontinuierlichen Festphasen-Polykondensator (SSP) zu kristallinesm Granulat mit Neuware-Werten (z.B. intrinsische Viskosität IV > 0,82, Azethaldehyd AA < 1 ppm). Für den gesamten Prozess inkl. dem SSP wurde bereits im Juni 2004 der ‚Non-Objection Letter' der amerikanischen Lebensmittelbehörde FDA erteilt, was eine Zulässigkeit von Regranulat für direkten Lebensmittelkontakt zertifiziert. Als Reaktion auf die steigende Verwendung von PET entwickelte die österreichische Starlinger & Co. Ges.m.b.H. das "Recostar PET iV+ Verfahren". PET-Produktionsabfälle oder PET-Mahlgut aus gewaschener Konsumer-Ware wird zu schmelzefiltriertem amorphem Granulat bzw. in Kombination mit dem semi-kontinuierlichen Festphasen-Polykondensator (SSP) zu kristallinesm Granulat mit Neuware-Werten (z.B. intrinsische Viskosität IV > 0,82, Azethaldehyd AA < 1 ppm). Für den gesamten Prozess inkl. dem SSP wurde bereits im Juni 2004 der ‚Non-Objection Letter' der amerikanischen Lebensmittelbehörde FDA erteilt, was eine Zulässigkeit von Regranulat für direkten Lebensmittelkontakt zertifiziert.

Extrusionsprozess

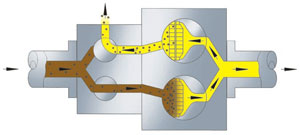

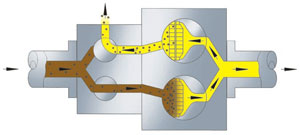

Das vorzerkleinerte Material wird aus einem beheizten Kristallisationstrockner direkt in den Extruder gefördert, welcher die Restwärme nutzt. Flüchtige Verunreinigungen und Monomere werden im Entgasungssystem abgesaugt, feste Fremdstoffe werden mit einem Doppelkolben-Rückspülfilter (DPB) ausgefiltert. Es werden zwei Granuliersysteme angeboten: 1. die konventionelle Stranggranulierung und 2. die neu entwickelte Unterwasser-Granulierung (UWG).

Festphasenpolykondensator (SSP)

In einem weiteren Schritt wird das warme Granulat an einen Kristallisator übergeben und dort durch Beaufschlagung von Heißluft weiter erwärmt und teil-kristallisiert. Die Vorwärmeinheit des SSP (Bild links: SSP-Einheit) saugt in Chargen das erwärmte Granulat an und erhöht unter Vakuum auf die erforderliche Betriebstemperatur. Nach Erreichen der eingestellten Temperatur öffnet eine Schleuse zum SSP und das Granulat fällt in den Reaktor. Das Vakuum im Reaktor bleibt uneingeschränkt erhalten.

In einem weiteren Schritt wird das warme Granulat an einen Kristallisator übergeben und dort durch Beaufschlagung von Heißluft weiter erwärmt und teil-kristallisiert. Die Vorwärmeinheit des SSP (Bild links: SSP-Einheit) saugt in Chargen das erwärmte Granulat an und erhöht unter Vakuum auf die erforderliche Betriebstemperatur. Nach Erreichen der eingestellten Temperatur öffnet eine Schleuse zum SSP und das Granulat fällt in den Reaktor. Das Vakuum im Reaktor bleibt uneingeschränkt erhalten.

Im Reaktor wird das Material für eine frei-wählbare Zeit unter Einhaltung der richtigen Betriebstemperatur und Vakuum gespeichert. Diese drei Faktoren (Temperatur, Zeit, Vakuum) führen zur einer Verknüpfung der Ketten - die Polykondensation findet statt. Der Grad der IV-Erhöhung wird durch die Verweilzeit im Reaktor bestimmt. Dem SSP nachgeschaltet ist fallweise eine Festphasenkühlung welche das Granulat kontrolliert abkühlt.

Lebensmitteltauglichkeit des PET-Regranulates: FDA `Non-Objection Letter´

Für die Zertifizierung der Lebensmitteltauglickeit durch die US-amerikanische Behörde `Food and Drug Administration´ (FDA) wurde ein Challenge-Test durchgeführt. PET-Flaschenmahlgut wurde mit fünf unterschiedlichen Chemikalien verunreinigt und dann vier Wochen bei 40 °C gelagert. Diese verunreinigten Flakes wurden dann zu 100 % (d.h. ohne Vermischung mit sauberem Material) auf der Recostar PET iV+ verarbeitet. Schließlich wurde die Konzentration der fünf Chemikalien im Regranulat ermittelt.

Für die Zertifizierung der Lebensmitteltauglickeit durch die US-amerikanische Behörde `Food and Drug Administration´ (FDA) wurde ein Challenge-Test durchgeführt. PET-Flaschenmahlgut wurde mit fünf unterschiedlichen Chemikalien verunreinigt und dann vier Wochen bei 40 °C gelagert. Diese verunreinigten Flakes wurden dann zu 100 % (d.h. ohne Vermischung mit sauberem Material) auf der Recostar PET iV+ verarbeitet. Schließlich wurde die Konzentration der fünf Chemikalien im Regranulat ermittelt.

Die Ergebnisse zeigten eine außergewöhnlich hohe Reinigungskapazität des Recostar PET iV+ Systems sogar bei Verwendung von 100 % verunreinigtem Material. Dieser ausgezeichnete Reinigungseffekt wird durch die definierte Verweilzeit im Reaktor bei optimaler Temperatur und Vakuum erreicht.

Azethaldehyd AA: < 1ppm

Durch die hohe Reinigungskapazität des SSP Reaktors nach der Extrusion wird der AA Gehalt in den Regranulaten auf kleiner 1 ppm reduziert. Dadurch erreicht das Regranulat auch in diesem Zusammenhang einen Wert wie Neuware. Das ist besonders für die Verarbeitung zu Wasserflaschen und bei kohlensäurehältigen Getränken wichtig.

Recostar iV+: einstellbare iV Erhöhung

Der SSP Prozess an sich sowie die integrierte Mischung des Granulates vor und nach dem SSP Reaktor führen zu einer konstanten IV Erhöhung. Diese wird sogar trotz einer Qualitätsvariation des Eingangsmaterials vor dem Extruder erreicht. Der IV Wert wird je nach geplanter Anwendung des Regranulates mittels definierbarer Verweilzeit im Reaktor eingestellt.

Anwendungen

Neben der soeben beschriebenen Flasche-zu-Flasche Anwendung bietet das Recostar iV+ System bereits zahlreiche weitere Einsatzmöglichkeiten.

Zum Beispiel eignet sich PET-Flaschenmahlgut ausgezeichnet zur Produktion von PET-Folie (Verwendung von bis zu 100 % Regranulat möglich). Die Folie kann unter anderem auch für Lebensmittelkontakt eingesetzt werden. Die produzierte Folie eignet sich ausgezeichnet zum Tiefziehen.

Desweiteren werden erfolgreich PET-Vlies und PET-Fasern verarbeitet. Neben der bereits beschriebenen IV-Erhöhung wird das Material von Verunreinigungen, welche im Produktionsprozess entstanden sind (z.B. Spin-Finish, Öle), gereinigt. Dadurch kann bei der Wiederverarbeitung ein höherer Anteil von Regranulat (bis zu 100 %) wieder verwendet werden.

Mit dem Recostar iV+ System kann sogar ein IV-Wert von 0,95 erreicht werden, welcher für Verpackungsbänder mit hoher Zähigkeit erforderlich ist.

Maschinenbauliche und verfahrenstechnische Vorteile

Die Vortrocknung des PET-Mahlgutes und eine schonende Schneckengeometrie tragen zu einem minimalen IV-Abbau im Extruder bei. Bei der Konstruktion von Extruder, Adapter, Siebwechsler und Granuliereinheit wurde besonders Wert auf eine umlenkungsfreie Geometrie gelegt und die Vermeidung von ‚toten Winkeln'. Verlängerte Verweildauer des Materials und folglich thermische Schädigung werden vermieden. Das Hochleistungs-Vakuum reduziert den IV-Abbau und reinigt die Schmelze effizienter.

Die Vortrocknung des PET-Mahlgutes und eine schonende Schneckengeometrie tragen zu einem minimalen IV-Abbau im Extruder bei. Bei der Konstruktion von Extruder, Adapter, Siebwechsler und Granuliereinheit wurde besonders Wert auf eine umlenkungsfreie Geometrie gelegt und die Vermeidung von ‚toten Winkeln'. Verlängerte Verweildauer des Materials und folglich thermische Schädigung werden vermieden. Das Hochleistungs-Vakuum reduziert den IV-Abbau und reinigt die Schmelze effizienter.

Die konventionelle Stranggranulierung ist Teil der Starlinger-Produktpalette. Durch eine spezielle Konstruktion des Wasserbades wird bei diesem System eine Teilkristallisation erreicht, welche für einige Produktionsanwendungen bzw. den Kristallisator erforderlich ist.

Die Unterwassergranulierung (UWG) zeichnet sich durch einfache Inbetriebnahme, vollautomatischen Betrieb, Einsparung von Bedienpersonal, Platzersparnis sowie reduziertem Bedarf an Kühlwasser aus. Es wird eine Teilkristallisation von bis zu 2 % erreicht.

Das gesamte SSP System ist kontinuierlich bzw. teil-kontinuierlich und trägt durch die Nutzung von Restwärme für den nachfolgenden Arbeitsgang zur Energieersparnis bei. Beide Kristallisatoren sowie der SSP arbeiten nach dem FIFO-Prinzip (first-in / first-out). Es wird somit sichergestellt, dass alle Partikel die vorgesehene Prozesszeit und -parameter durchlaufen und die definierte Verweilzeit eingehalten wird.

Desweiteren wurde das System in Modulen aufgebaut, wodurch die Flexibilität erhöht wird. Es erlaubt dem Anwender je nach erforderlicher IV-Erhöhung und Verweilzeit die Anzahl der SSP Reaktoren zu wählen. Diese modulare Bauweise ermöglicht weiterhin je nach Bedarf amorphes, kristallines und IV-erhöhtes Granulat zu erzeugen. Prinzipiell wurde auf eine platzsparende Bauweise geachtet.

Verfügbare Maschinengröße

Die Recostar PET-Bauserie wird in fünf Größen angeboten und deckt einen Ausstoß von 180 bis 1.200 kg/h ab. Pro SSP kann ein Ausstoß von 250 kg/h erreicht werden, wobei mehrere SSP parallel angespeist werden um die erforderliche IV-Erhöhung zu erreichen.

Starlinger & Co. Gesellschaft m.b.H.

Sonnenuhrgasse 4

1060 Wien, Oesterreich

Tel.: +43 1 59955-241

Fax: +43 1 59955-180

Email: sales.he@starlinger.com Internet: www.starlinger.com |  zurück zur Übersicht

zurück zur Übersicht zurück zum Seitenanfang

zurück zum Seitenanfang

Als Reaktion auf die steigende Verwendung von PET entwickelte die österreichische Starlinger & Co. Ges.m.b.H. das "Recostar PET iV+ Verfahren". PET-Produktionsabfälle oder PET-Mahlgut aus gewaschener Konsumer-Ware wird zu schmelzefiltriertem amorphem Granulat bzw. in Kombination mit dem semi-kontinuierlichen Festphasen-Polykondensator (SSP) zu kristallinesm Granulat mit Neuware-Werten (z.B. intrinsische Viskosität IV > 0,82, Azethaldehyd AA < 1 ppm). Für den gesamten Prozess inkl. dem SSP wurde bereits im Juni 2004 der ‚Non-Objection Letter' der amerikanischen Lebensmittelbehörde FDA erteilt, was eine Zulässigkeit von Regranulat für direkten Lebensmittelkontakt zertifiziert.

Als Reaktion auf die steigende Verwendung von PET entwickelte die österreichische Starlinger & Co. Ges.m.b.H. das "Recostar PET iV+ Verfahren". PET-Produktionsabfälle oder PET-Mahlgut aus gewaschener Konsumer-Ware wird zu schmelzefiltriertem amorphem Granulat bzw. in Kombination mit dem semi-kontinuierlichen Festphasen-Polykondensator (SSP) zu kristallinesm Granulat mit Neuware-Werten (z.B. intrinsische Viskosität IV > 0,82, Azethaldehyd AA < 1 ppm). Für den gesamten Prozess inkl. dem SSP wurde bereits im Juni 2004 der ‚Non-Objection Letter' der amerikanischen Lebensmittelbehörde FDA erteilt, was eine Zulässigkeit von Regranulat für direkten Lebensmittelkontakt zertifiziert. In einem weiteren Schritt wird das warme Granulat an einen Kristallisator übergeben und dort durch Beaufschlagung von Heißluft weiter erwärmt und teil-kristallisiert. Die Vorwärmeinheit des SSP (Bild links: SSP-Einheit) saugt in Chargen das erwärmte Granulat an und erhöht unter Vakuum auf die erforderliche Betriebstemperatur. Nach Erreichen der eingestellten Temperatur öffnet eine Schleuse zum SSP und das Granulat fällt in den Reaktor. Das Vakuum im Reaktor bleibt uneingeschränkt erhalten.

In einem weiteren Schritt wird das warme Granulat an einen Kristallisator übergeben und dort durch Beaufschlagung von Heißluft weiter erwärmt und teil-kristallisiert. Die Vorwärmeinheit des SSP (Bild links: SSP-Einheit) saugt in Chargen das erwärmte Granulat an und erhöht unter Vakuum auf die erforderliche Betriebstemperatur. Nach Erreichen der eingestellten Temperatur öffnet eine Schleuse zum SSP und das Granulat fällt in den Reaktor. Das Vakuum im Reaktor bleibt uneingeschränkt erhalten.

Für die Zertifizierung der Lebensmitteltauglickeit durch die US-amerikanische Behörde `Food and Drug Administration´ (FDA) wurde ein Challenge-Test durchgeführt. PET-Flaschenmahlgut wurde mit fünf unterschiedlichen Chemikalien verunreinigt und dann vier Wochen bei 40 °C gelagert. Diese verunreinigten Flakes wurden dann zu 100 % (d.h. ohne Vermischung mit sauberem Material) auf der Recostar PET iV+ verarbeitet. Schließlich wurde die Konzentration der fünf Chemikalien im Regranulat ermittelt.

Für die Zertifizierung der Lebensmitteltauglickeit durch die US-amerikanische Behörde `Food and Drug Administration´ (FDA) wurde ein Challenge-Test durchgeführt. PET-Flaschenmahlgut wurde mit fünf unterschiedlichen Chemikalien verunreinigt und dann vier Wochen bei 40 °C gelagert. Diese verunreinigten Flakes wurden dann zu 100 % (d.h. ohne Vermischung mit sauberem Material) auf der Recostar PET iV+ verarbeitet. Schließlich wurde die Konzentration der fünf Chemikalien im Regranulat ermittelt.

Die Vortrocknung des PET-Mahlgutes und eine schonende Schneckengeometrie tragen zu einem minimalen IV-Abbau im Extruder bei. Bei der Konstruktion von Extruder, Adapter, Siebwechsler und Granuliereinheit wurde besonders Wert auf eine umlenkungsfreie Geometrie gelegt und die Vermeidung von ‚toten Winkeln'. Verlängerte Verweildauer des Materials und folglich thermische Schädigung werden vermieden. Das Hochleistungs-Vakuum reduziert den IV-Abbau und reinigt die Schmelze effizienter.

Die Vortrocknung des PET-Mahlgutes und eine schonende Schneckengeometrie tragen zu einem minimalen IV-Abbau im Extruder bei. Bei der Konstruktion von Extruder, Adapter, Siebwechsler und Granuliereinheit wurde besonders Wert auf eine umlenkungsfreie Geometrie gelegt und die Vermeidung von ‚toten Winkeln'. Verlängerte Verweildauer des Materials und folglich thermische Schädigung werden vermieden. Das Hochleistungs-Vakuum reduziert den IV-Abbau und reinigt die Schmelze effizienter.