|

Mit Six Sigma Produktivitätssteigerung und Fehlerreduktion in der Kunststoffbranche

Prof. Dr. Matthias Schmieder, Six Sigma Deutschland GmbH

Weltweit setzen immer mehr Unternehmen auf Six Sigma, um ihre Ergebnisse zu verbessern. In den USA gibt es bereits ca. 1500 Anwender. Die Anzahl der deutschen Six Sigma-Anwender hat sich in den letzten zwei Jahren auf 200 verdoppelt - Tendenz steigend! Die Verbreitung erstreckt sich von der Fertigungsindustrie bis hin zum Dienstleistungssektor. Auch die Kunststoffbranche nutzt Six Sigma zur Produktivitätssteigerung und Fehlersenkung. Von besonders überzeugenden Erfolgen berichten renommierte Unternehmen wie DuPont und ConocoPhillips.

Was ist Six Sigma?

Six Sigma ist ein formalisiertes und systematisches Managementkonzept, das u.a. erprobte Komponenten aus dem Qualitäts- und Projektmanagement verknüpft. Ähnlich wie bei KVP und Kaizen wird bei Six Sigma die Verbesserung kontinuierlich und schrittweise in kleineren Projekten vorangetrieben. In einem eingefahrenen Six Sigma Programm werden durchgehend neue Projekte gestartet, die laufenden regelmäßig reviewed und die Ergebnisse der beendeten Projekte auf Nachhaltigkeit überwacht. Besondere Kennzeichen von Six Sigma Projekten sind ein festes Ablaufmodell, konkrete monetäre Zielvorgaben und speziell ausgebildete Projektleiter.

Der Ursprung von Six Sigma liegt in der Elektroindustrie. In den späten achtziger Jahren entwickelten und publizierten Mitarbeiter der Fa. Motorola, unter anderem Dr. Mikel J. Harry, das Six Sigma Konzept. Der bestimmende Gedanke der Null-Fehler-Qualität veranlasste die Pioniere, die Zielstellung im Namen festzuhalten: Der Begriff Six Sigma hat seinen Ursprung in der Statistik. Der griechische Buchstabe Sigma ist das Symbol für die Standardabweichung und zugleich Maßeinheit für die Prozessleistung. Six Sigma bzw. ein Sigma-Niveau von 6 steht für eine Prozessleistung, bei der lediglich 3,4 Fehler pro 1 Million Möglichkeiten (z.B. Prozessschritte) auftreten.

In der Six Sigma-Philosophie gelingt die Umsetzung der Qualitätsvorgabe durch die Optimierung der Prozesse im gesamten Unternehmen.

Die Elemente des Konzepts

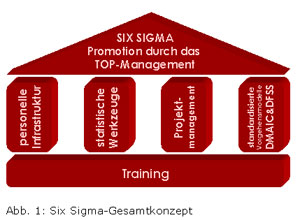

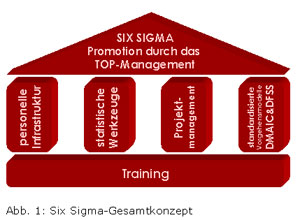

Bei der Einführung und Umsetzung von Six Sigma gibt es einen Schlüssel zum Erfolg: die sorgfältige Integration des Gesamtkonzepts (Abb. 1), welches aus mehreren einzelnen Elementen besteht.

Bei der Einführung und Umsetzung von Six Sigma gibt es einen Schlüssel zum Erfolg: die sorgfältige Integration des Gesamtkonzepts (Abb. 1), welches aus mehreren einzelnen Elementen besteht.

Ohne die Promotion durch das Management läuft nichts: Es stellt von Anfang an alle notwendigen Ressourcen bereit und protegiert das Konzept während der Umsetzung. Die Personalstruktur: Angestellte aus dem oberen Management fördern, steuern und überwachen die ganze Initiative (Champions). Qualifizierte Mitarbeiter aus dem mittleren Management erhalten eine solide Ausbildung und werden vollständig oder teilweise für Six Sigma-Projekte freigestellt (Black Belts, Green Belts). Innerhalb dieser Projekte werden komplexe Probleme angegangen, die neben gängigen Lösungsmethoden auch anspruchsvolle Statistikwerkzeuge erfordern. Diese intensive Projektarbeit erfordert ein stringentes Projektmanagement: die Steuerung der einzelnen Projekte und Ausrichtung des gesamten Projektprogramms auf die Strategie erfolgt durch die Geschäftsleitung. Je nach Projekttyp werden in den einzelnen Projekten ein standardisiertes Vorgehensmodell und der dazu gehörige Werkzeugkasten vorgegeben.

Die Trainingsmodule für die Projektleiter bilden das Fundament des Konzepts. Parallel zur Schulung führen die Black Belts und Green Belts ihr erstes Projekt durch. Schulungsinhalte sind neben den statistischen Werkzeugen, analytische Methoden, Projektarbeit, Personaleinsatz und Rahmenkonzept.

Projekte

Die Auswahl der Projekte erfolgt meistens durch die Champions. Für gewöhnlich dauert ein Black Belt Projekt etwa sechs Monate und erbringt 250.000 € Einsparung. Bei vielen Anwendern werden aber auch kleinere Projekte mit ca. 100.000 € umgesetzt.

Prinzipiell können Six Sigma-Projekte in sämtlichen Unternehmensbereichen gestartet werden: von der Entwicklung bis hin zum Vertrieb.

Bei Six Sigma gibt es zwei Projekttypen: Die Verbesserung bestehender Prozesse erfolgt nach dem Vorgehensmodell DMAIC (Define, Measure, Analyze, Improve und Control). Werden Prozesse/Produkte neu aufgesetzt bzw. entwickelt, wendet man die DFSS-Methodik an. Das Akronym DFSS steht für "Design for Six Sigma". Als Ablaufmethode für DFSS-Projekte ist DMADV (Design, Measure, Analyze, Design und Verify) gängig.

Ansätze zur Einführung und Umsetzung

Bei der Einführung und Umsetzung von Six Sigma sind verschiedene Ansätze zu beobachten. Die klassische Variante praktiziert eine flächendeckende Einführung von Anfang an. Dagegen zieht man in Deutschland die schrittweise Einführung über ein oder mehrere Projekte bzw. Standorte vor. Dieses Vorgehen hat sich bewährt.

Die meisten Unternehmen starten mit der Hilfestellung eines Beratungsunternehmens. Ein externer Master Black Belt führt die Trainingsmodule durch und begleitet die Black Belts und Green Belts beratend bei ihren ersten Projekten. In der Regel spielen die Pilotprojekte die Kosten für die Ausbildung direkt wieder ein.

Zusätzlich noch ein Verweis auf die großen Synergien zwischen Six Sigma, ISO 9001:2000, TQM/EFQM und Balanced Scorecard: Diese Ansätze schließen sich keinesfalls aus sondern ergänzen sich fabelhaft, wie zahlreiche Beispiele aus der Praxis zeigen.

Six Sigma in der Kunststoffbranche

In der Kunststoffbranche gibt es knapp zwei Dutzend Anwender: Unternehmen wie Celanese, ConocoPhillips, Dow Chemical, DuPont, Grace, Infraserv Höchst, Johnson&Johnson, Kautex Textron, SGL Carbon etc. haben mit Six Sigma bereits große Erfolge erzielt. Die Projektfelder erstrecken sich über die Optimierung von speziellen chemischen Verfahren, über die Steigerung der Anlagenproduktivität bis hin zur schnelleren Stellenbesetzung.

Besonders beeindruckend sind folgende Zahlenbeispiele:

• ConocoPhillips hat von 2001 bis 2002 durch Six Sigma Kostensenkungen und Umsatzsteigerungen

von über 250 Mio. US$ erzielt.

• DuPont hat Six Sigma in 1999 eingeführt und innerhalb von drei Jahren 900 Mio. US$ eingespart.

Bisher wurden 10.000 Black Belts bei DuPont ausgebildet und 3.000 Six Sigma Projekte sind momentan in Abwicklung.

Je nach Vorgehensweise können bereits im Anfangsjahr Einsparungen erreicht werden, die den Aufwand erheblich übersteigen. Das typische Aufwand zu Nutzen-Verhältnis von 1:3, das innerhalb von zwei bis drei Jahren erreicht wird, ist z.B. bei SGL Carbon gut zu beobachten: von 2002 bis 2004 stehen einem Aufwand von 8,8 Mio. €, Savings in Höhe von 26,7 Mio. € entgegen. Zukünftig werden bei SGL Carbon 10 Mio. € Net Benefit jährlich durch Six Sigma erwartet.

Nicht nur große Unternehmen arbeiten erfolgreich mit Six Sigma: Ein Musterbeispiel für den Einsatz von Six Sigma im Mittelstand ist die PVT Plastverarbeitung Thüringen, die bereits seit ihrer Gründung Six Sigma erfolgreich einsetzt.

Besonders die schrittweise Einführung bietet kleinen und mittleren Unternehmen eine sehr gute Möglichkeit an eine Six Sigma Anwendung heranzutreten. Von daher werden sich in Zukunft die Erfolgsbeispiele im Mittelstand mit Sicherheit häufen. Die Ergebnisse der aktuellen Studie finden Sie unter: www.six-sigma-deutschland.de/Studien

Six Sigma Deutschland GmbH

Gottfried Hagen Str. 60-62

51105 Köln, Deutschland

Tel.: +49 (0) 221 8605312

Email: m.schmieder@six-sigma-deutschland.de Internet: www.six-sigma-deutschland.de |

zurück zur Übersicht

zurück zur Übersicht zurück zum Seitenanfang

zurück zum Seitenanfang

Bei der Einführung und Umsetzung von Six Sigma gibt es einen Schlüssel zum Erfolg: die sorgfältige Integration des Gesamtkonzepts (Abb. 1), welches aus mehreren einzelnen Elementen besteht.

Bei der Einführung und Umsetzung von Six Sigma gibt es einen Schlüssel zum Erfolg: die sorgfältige Integration des Gesamtkonzepts (Abb. 1), welches aus mehreren einzelnen Elementen besteht.