|

150 Jahre deutscher Spritzgießwerkzeugbau

Dipl.-Ing. K.-H. Möller, Fachverlag Möller

Editorial aus der Fachzeitschrift "DER STAHLFORMENBAUER", Ausgabe 1/2007

Die Jahre 1857-1860 kann man als Geburtsjahre des Formenbaus, insbesondere den Spritzgießformenbau bezeichnen. Anlass dazu war eine

Seuche, die in Afrika die Elefantenpopulation reduzierte. Deshalb gab es in Europa Versorgungsschwierigkeiten mit Elfenbein, das

damals zur Produktion von Billardkugeln verwendet wurde. Als Ersatz setzte man den gerade neuentwickelten Kunststoff Nitrozellulose

(Celluloid) ein, der für die laufende Fertigung eine Dauerform erforderte. Ähnliche Formen kannte man bereits in Druckereien; sie

wurden dort für die Herstellung von Typen und Werkstücken aus Blei verwendet. Den Zeitpunkt der Erweiterung des Gießverfahrens, auf

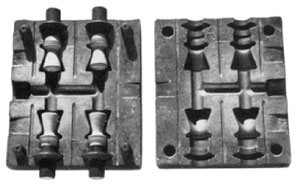

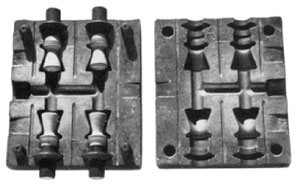

Formkörper, die in Dauerformen unter Druck gefertigt werden, könnte man als Geburtsstunde des „Stahlformenbaus“ bezeichnen. Bild 1 (rechts)

zeigt eine Spritzgießform zur Herstellung von Rasierpinseln, die Mitte des 19. Jahrhunderts in den USA (Tennesee Eastman) und in

ähnlicher Form auch in Deutschland gefertigt wurde.

Die Jahre 1857-1860 kann man als Geburtsjahre des Formenbaus, insbesondere den Spritzgießformenbau bezeichnen. Anlass dazu war eine

Seuche, die in Afrika die Elefantenpopulation reduzierte. Deshalb gab es in Europa Versorgungsschwierigkeiten mit Elfenbein, das

damals zur Produktion von Billardkugeln verwendet wurde. Als Ersatz setzte man den gerade neuentwickelten Kunststoff Nitrozellulose

(Celluloid) ein, der für die laufende Fertigung eine Dauerform erforderte. Ähnliche Formen kannte man bereits in Druckereien; sie

wurden dort für die Herstellung von Typen und Werkstücken aus Blei verwendet. Den Zeitpunkt der Erweiterung des Gießverfahrens, auf

Formkörper, die in Dauerformen unter Druck gefertigt werden, könnte man als Geburtsstunde des „Stahlformenbaus“ bezeichnen. Bild 1 (rechts)

zeigt eine Spritzgießform zur Herstellung von Rasierpinseln, die Mitte des 19. Jahrhunderts in den USA (Tennesee Eastman) und in

ähnlicher Form auch in Deutschland gefertigt wurde.

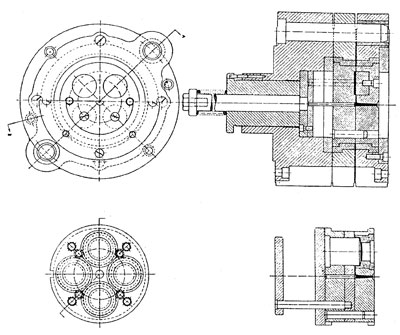

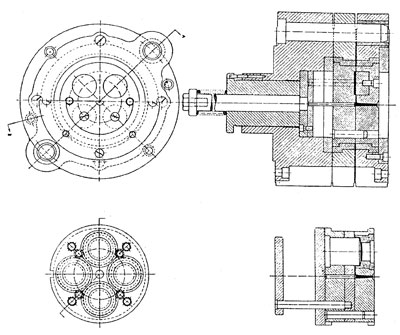

Bis zum Jahre 1940 hatte sich das Verfahren – begünstigt durch immer neue Kunststoff-Werkstoffe und durch die

Weiterentwicklung der Spritzgießmaschinen – weit verbreitet. Bild 2 (unten) (Werkbild: Eckert & Ziegler G.m.b.H. Maschinenfabrik.

Köln-Braunsfeld) zeigt eine etwa 1943 gefertigte Stammform mit rundem Einsatz, 4fach für Plaketten. Unten ist ein loser runder

Einsatz für Dosendeckel abgebildet.

Der entscheidende Durchbruch gelang jedoch erst nach 1945, in Deutschland etwa im Jahr 1948. Ursachen dafür waren sowohl die ständig

steigende Kaufkraft als auch die Vielfalt der neuen Werkstoffe, die in Kraftfahrzeugen, Haushaltswaren, Spielzeugen, Elektro-,

Radio- und Fernsehgeräten, Beschlägen usw. eingesetzt wurden.

Da sich parallel zu dem Spritzgießverfahren für Kunststoffe auch der – damals so bezeichnete – Spritzguss für Metalle

(Aluminium, Zink, Magnesium) ebenso rasch entwickelte, hat man für diese verfahrenstechnisch ähnlichen Fertigungen

unterschiedliche Begriffe eingeführt. Der Metallspritzguss wurde zum Druckguss und beim Kunststoff-Spritzguss blieb es beim

Spritzgießen. Gleichzeitig wurde die Bezeichnung der Betriebsmittel geändert. Die Formen – der Begriff stammt ursprünglich

aus der Sandgießerei – nannte man jetzt Spritzgießwerkzeuge, Druckgießwerkzeuge, Presswerkzeuge, Blaswerkzeuge usw.

Da sich parallel zu dem Spritzgießverfahren für Kunststoffe auch der – damals so bezeichnete – Spritzguss für Metalle

(Aluminium, Zink, Magnesium) ebenso rasch entwickelte, hat man für diese verfahrenstechnisch ähnlichen Fertigungen

unterschiedliche Begriffe eingeführt. Der Metallspritzguss wurde zum Druckguss und beim Kunststoff-Spritzguss blieb es beim

Spritzgießen. Gleichzeitig wurde die Bezeichnung der Betriebsmittel geändert. Die Formen – der Begriff stammt ursprünglich

aus der Sandgießerei – nannte man jetzt Spritzgießwerkzeuge, Druckgießwerkzeuge, Presswerkzeuge, Blaswerkzeuge usw.

Ohne Formen- und Werkzeugbau gäbe es heute nur handgefertigte Kraftfahrzeuge, handgeschnitzte Spielwaren, mundgeblasene Trinkgläser

und Haushaltsgeräte in Einzelanfertigung. Für den Normalverdiener wären diese Dinge – wie in der vorindustriellen Zeit unerschwinglich.

Erst die Serienfertigung mit den entsprechenden Betriebsmitteln ermöglichte ein vielfältiges Angebot an preisgünstigen Konsumgütem

für jedermann. Formen- und Werkzeugbaubetriebe haben zu dieser Entwicklung entscheidend beigetragen. Aber auch fertigungstechnische

Gründe sprechen für den Einsatz von Formen und Werkzeugen.

Sowohl bei der Herstellung von Konsumgütern als auch bei der Produktion von Investitionsgütern setzt man heute in immer stärkerem

Umfang Bauelemente und Werkstücke ein, die nicht spanabhebend, sondern spanlos gefertigt werden, d. h. die Bauteile sind mittels

moderner Verfahren so vorgefertigt, dass die Herstellung des Endproduktes überwiegend lediglich Montagearbeiten erfordert. Beispiele

für derartige Lösungen – die praktisch nur aus spritzgegossenen Kunststoffteilen und Elektronik bestehen – sind Computer, Drucker,

Tableaus, Telefaxgeräte sowie zahlreiche Elektro- und Hausgeräte.

Die wichtigsten inländischen Märkte des Formenbaus

Wer die potenziellen Märkte und auch die Marktaussichten unserer Branche näher untersuchen will, muss zunächst ermitteln, in

welchen Industriezweigen Formen eingesetzt werden und welche Einflüsse die Nachfrage nach Formen und Werkzeugen auslösen. Die

Anlässe, die für den Hauptbedarf an Formwerkzeugen ursächlich sind, lassen sich relativ einfach feststellen. Vor allem sind es

Neuentwicklungen, Substitutionen sowie Typenwechsel, die den Anstoß für die Fertigung neuer Formen aller Art geben. Neuentwicklungen

gibt es heute vor allem in der Spielwarenindustrie, bei der Verpackung, bei Haushaltsgeräten und bei der umfang- und variantenreichen

Hardware der Computerindustrie sowie bei den entsprechenden Peripheriegeräten. Leider ist in diesen Bereichen der Importanteil sehr

hoch, so dass sich der Formenbedarf in Grenzen hält.

Neue Formen und Werkzeuge werden auch immer dann gebraucht, wenn herkömmliche Gussteile durch Druckguss, Blechteile durch Spritzguss

und Freiformschmiedeteile durch gesenkgeschmiedete ersetzt werden. Auch im Kfz.-Bereich gibt es einige Substitutionen, z. B. der

Einsatz von formgeschäumten Kunststoffteilen für die Innenausstattung.

Der Typenwechsel z. B. bei Kraftfahrzeugen, Elektrogeräten, Haushaltmaschinen und -geräten, bei Fernsehgeräten und anderen

elektronischen Anlagen sowie bei Büroartikeln und Schreibgeräten ist bekanntlich der wichtigste Anlass für den Bedarf an neuen

Spritzgieß-, Druckgieß-, Press-, Blas- und Schäumformen. Vor allem der Modellwechsel der Kfz-Industrie ist für unsere Branche ein

besonders wichtiges Auslösemoment. In diesem Zusammenhang ist jedoch zu beachten, dass die Geschwindigkeit des Typenwechsels, d. h.

die zeitliche Folge für das Ändern eines Modells, durch die Marktverhältnisse begrenzt ist. Der Bedarf an Formen wird sich deshalb

auch in Zukunft kaum ändern, er wird – lediglich beeinflusst durch Importe und Exporte – immer um eine bestimmte Größenordnung mehr

oder weniger schwanken.

Schwieriger als das Ermitteln des Formenbedarfs ist das Schätzen des zahlenmäßigen Umfangs der Branchen und der Industriezweige, die

Formen und Werkzeuge einsetzen. Die nachfolgenden Schätzzahlen sind deshalb nur als Größenordnungen zu verstehen. Der Industriezweig,

der am meisten Formen einsetzt, sind die Spritzgießereien. Hier muss man unterscheiden zwischen Lohnspritzgießereien und in

Fertigungsbetriebe integrierte Spritzgießabteilungen. Die Zahl der Lohnspritzgießereien wird auf etwa 1.500 geschätzt. In Produktionsbetrieben

integrierte Spritzgießereien gibt es etwa 2.600, d. h. die Gesamtzahl beträgt rd. 4.100 Betriebe. Einen eigenen Formenbau haben nicht

mehr als etwa 25 % dieser Unternehmen, so dass als potenzielle Kunden für die ca. 800 selbstständigen deutschen Formenbauer 3.100

Betriebe infrage kommen. Druckgießereien und Gesenkschmieden, lediglich ca. 500 Betriebe kann man für diese Branche einsetzen, sind

ebenfalls bedeutende Abnehmerbereiche für den Formen- und Werkzeugbau. Man kann davon ausgehen, dass von diesen beiden Gruppen etwa

150 Unternehmen ihre Druckgießwerkzeuge bzw. Gesenke selbst fertigen. Als Kunden für Formen- und Werkzeugbauer bleiben dann rd. 350

Betriebe. Der Formenbaumarkt im Bereich „Spritzguss“ umfasst somit etwa 3.100 und die Bereiche Druckguss und Gesenkschmiede rd. 350

Betriebe, d. h. zusammen sind es also 3.450 potenzielle Kunden in diesen Branchen. Da einige Formen- und Werkzeugbauer auch

Tiefziehwerkzeuge, spezielle Presswerkzeuge und Werkzeuge für die Warmumformung herstellen, muss diese Zahl noch entsprechend erhöht

werden. Diese Spezialbranchen umfassen sicherlich nicht mehr als 550 Betriebe, die für Formenbauer interessant sind. Bei etwa 4.000

potenziellen Abnehmern - wie bereits erwähnt kann die Zahl natürlich nur in der Größenordnung richtig sein – hat jeder der rd. 800

selbstständigen Formenbaubtriebe durchschnittlich fünf Kunden. Nach meiner Erfahrung eine durchaus realistische Zahl.

Gedanken zu den Zukunftsaussichten des deutschen Formenbaus

Vorteilhaft bei praktisch allen Abnehmerkreisen ist die Tatsache, dass es sich um mannarm oder sogar mannlos arbeitende Fertigungsverfahren

handelt. Die Gefahr der Abwanderung in Niedriglohngebiete ist deshalb geringer als in anderen Branchen. Spritz- und Druckgießereien

sind fast immer – wie der Formen- und Werkzeugbau – durch Zulieferbetriebe oder -abteilungen mit ihren Erzeugnissen ebenfalls

abhängig vom Erfolg oder Misserfolg ihrer Abnehmer. Bei deren ausserordentlich vielfältigen Kundenkreisen erfordert es schon eine

begnadete prophetische Begabung, verbindliche Zukunftsprognosen für alle diese Branchen aufzustellen. Grundsätzlich lässt sich sagen,

dass auch deutsche Formen- und Werkzeugbaubetriebe, wie ihre Kunden, den allgemeinen Konjunkturzyklen der deutschen Wirtschaft folgen,

wobei in Konjunkturtälern die Hersteller meistens neue Produktlinien planen, die dann wiederum neue Werkzeuge erfordern.

Ungeachtet des seit vielen Jahrzehnten harten Wettbewerbs mit Anbietern aus Niedriglohnländern aller Art, der deutsche Werkzeug- und

Formenbau wird auch in Zukunft seine weltweite Bedeutung als Lieferant für Betriebsmittel zur Serienfertigung behaupten. Entscheidende

Voraussetzungen sind dabei: Weiterführung des dualen Ausbildungssystems, regelmäßige Weiterbildung der Mitarbeiter, Anwendung

neuzeitlicher Datentechnik, weitgehender Einsatz von Normalien und ständige Optimierung des Maschinenparks.

Fachverlag Möller

Neustrasse 163

42553 Velbert, Deutschland

Tel.: +49 (0) 2053 98125-0

Fax: +49 (0) 2053 98125-6

Email: fachverlag@aol.com Internet: www.fachverlag-moeller.de |

zurück zur Übersicht

zurück zur Übersicht zurück zum Seitenanfang

zurück zum Seitenanfang

Die Jahre 1857-1860 kann man als Geburtsjahre des Formenbaus, insbesondere den Spritzgießformenbau bezeichnen. Anlass dazu war eine

Seuche, die in Afrika die Elefantenpopulation reduzierte. Deshalb gab es in Europa Versorgungsschwierigkeiten mit Elfenbein, das

damals zur Produktion von Billardkugeln verwendet wurde. Als Ersatz setzte man den gerade neuentwickelten Kunststoff Nitrozellulose

(Celluloid) ein, der für die laufende Fertigung eine Dauerform erforderte. Ähnliche Formen kannte man bereits in Druckereien; sie

wurden dort für die Herstellung von Typen und Werkstücken aus Blei verwendet. Den Zeitpunkt der Erweiterung des Gießverfahrens, auf

Formkörper, die in Dauerformen unter Druck gefertigt werden, könnte man als Geburtsstunde des „Stahlformenbaus“ bezeichnen. Bild 1 (rechts)

zeigt eine Spritzgießform zur Herstellung von Rasierpinseln, die Mitte des 19. Jahrhunderts in den USA (Tennesee Eastman) und in

ähnlicher Form auch in Deutschland gefertigt wurde.

Die Jahre 1857-1860 kann man als Geburtsjahre des Formenbaus, insbesondere den Spritzgießformenbau bezeichnen. Anlass dazu war eine

Seuche, die in Afrika die Elefantenpopulation reduzierte. Deshalb gab es in Europa Versorgungsschwierigkeiten mit Elfenbein, das

damals zur Produktion von Billardkugeln verwendet wurde. Als Ersatz setzte man den gerade neuentwickelten Kunststoff Nitrozellulose

(Celluloid) ein, der für die laufende Fertigung eine Dauerform erforderte. Ähnliche Formen kannte man bereits in Druckereien; sie

wurden dort für die Herstellung von Typen und Werkstücken aus Blei verwendet. Den Zeitpunkt der Erweiterung des Gießverfahrens, auf

Formkörper, die in Dauerformen unter Druck gefertigt werden, könnte man als Geburtsstunde des „Stahlformenbaus“ bezeichnen. Bild 1 (rechts)

zeigt eine Spritzgießform zur Herstellung von Rasierpinseln, die Mitte des 19. Jahrhunderts in den USA (Tennesee Eastman) und in

ähnlicher Form auch in Deutschland gefertigt wurde.

Da sich parallel zu dem Spritzgießverfahren für Kunststoffe auch der – damals so bezeichnete – Spritzguss für Metalle

(Aluminium, Zink, Magnesium) ebenso rasch entwickelte, hat man für diese verfahrenstechnisch ähnlichen Fertigungen

unterschiedliche Begriffe eingeführt. Der Metallspritzguss wurde zum Druckguss und beim Kunststoff-Spritzguss blieb es beim

Spritzgießen. Gleichzeitig wurde die Bezeichnung der Betriebsmittel geändert. Die Formen – der Begriff stammt ursprünglich

aus der Sandgießerei – nannte man jetzt Spritzgießwerkzeuge, Druckgießwerkzeuge, Presswerkzeuge, Blaswerkzeuge usw.

Da sich parallel zu dem Spritzgießverfahren für Kunststoffe auch der – damals so bezeichnete – Spritzguss für Metalle

(Aluminium, Zink, Magnesium) ebenso rasch entwickelte, hat man für diese verfahrenstechnisch ähnlichen Fertigungen

unterschiedliche Begriffe eingeführt. Der Metallspritzguss wurde zum Druckguss und beim Kunststoff-Spritzguss blieb es beim

Spritzgießen. Gleichzeitig wurde die Bezeichnung der Betriebsmittel geändert. Die Formen – der Begriff stammt ursprünglich

aus der Sandgießerei – nannte man jetzt Spritzgießwerkzeuge, Druckgießwerkzeuge, Presswerkzeuge, Blaswerkzeuge usw.