Fachartikel vom 12.03.2008

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

24. Internationales Kunststofftechnisches Kolloquium des IKV - Rückblick Institut für Kunststoffverarbeitung (IKV), Aachen

Am 20. + 21. Februar 2008 fand im Eurogress Aachen das 24. Internationale Kunststofftechnische Kolloquium des IKV statt. Unter dem Motto "Ideen von heute - Technologien für morgen" präsentierte das IKV die neuesten Forschungsergebnisse und Entwicklungen der letzten Jahre. Mit nahezu 500 Besuchern konnten die Teilnehmerzahlen des vorherigen Kolloquiums wieder erreicht werden. Die Teilnehmer kamen aus der gesamten Bandbreite der Kunststoffbranche: Rohstoffhersteller, Maschinen- und Werkzeugbauer sowie Kunststoffverarbeiter. Zwölf Nationen waren vertreten.

Bild 1: Blick in den Europasaal des Eurogress Aachen Ein besonderes Highlight der Veranstaltung war sicherlich der Plenarvortrag "Medizintechnik - Die industrielle Gemeinschaftsforschung als Innovationsmotor (...und Lebensretter)" von Professor Walter Michaeli. Zwei aktuelle Projekte des IKV hob er hervor, und zwar "Die Entwicklung eines resorbierbaren Implantats für den Verschluss von angeborenen Defekten der Herzscheidewand" und "Die Entwicklung eines resorbierbaren, Wirkstoff tragenden Implantats zur intravesikalen Therapie der überaktiven Harnblase". Ergänzend zu den fachlichen Inhalten unterstrich Prof. Michaeli die Bedeutung der industriellen Gemeinschaftsforschung. Sie bietet die Möglichkeit, Forschung effektiver, risikoärmer und gerade auch für kmU finanzierbar zu machen. Wirtschaft und Wissenschaft erarbeiten gemeinsam zukunftsrelevante Fragestellungen, oft kommen unterschiedliche fachliche Disziplinen zusammen und die unterschiedlichen Sichtweisen eröffnen neue Ansätze und führen letztlich zu erfolgreichen Innovationen. Die genannten Themen aus der Medizintechnik sind Beispiele dafür.

Bild 2: IKV-Stand als Teil der begleitenden Fachausstellung Im zweiten Plenarvortrag der Veranstaltung zum Thema "Kautschuktechnologie im IKV" - Forschung im Spannungsfeld zwischen Aufbereitung, Verarbeitung und Werkstofftechnik" gab Professor Ullrich Masberg einen detaillierten Einblick in aktuelle und künftige Forschungsfelder im Bereich der Kautschuktechnologie des IKV. Das IKV hat bei diesem Kolloquium neben rund 40 Fachvorträgen auch drei Workshops angeboten zu den Themen Optik, Benchmarking und Schadensanalyse. Als weitere Highlights können aus dem Bereich Extrusion das "Physikalische Schäumen auf einem Standardextruder" und bei den Faserverstärkten Kunststoffen die "Modernen Fertigungsverfahren wie SMC-Pressen, RTM und Umformtechnik" genannt werden. Die Themen Gewichtsreduktion durch schäumendes SMC und Porenvermeidung bei klassischen SMC-Anwendungen fanden insbesondere bei den Teilnehmern aus der Automobilbranche Anklang.

Bild 3: Besuch des Spritzgieß-Technikums am IKV-Standort Pontstraße Das Kolloquium wurde wieder von einer Fachausstellung begleitet mit 30 Firmen aus den Bereichen innovative Dienstleistungen, Qualitätsregelung und Laborgeräte für die Kunststoff- und Kautschukindustrie. Ausstellern und Besuchern bot sie weitere gute Gelegenheiten zu intensiven Fachkontakten. Gut angenommen wurde auch die Besichtigung des IKV am Nachmittag des zweiten Tages, die den Abschluss des Kolloquium bildete. An über 50 Versuchsständen und Anlagen in den Maschinenhallen und Labors wurde die praktische Seite der Forschungs- und Entwicklungsarbeiten demonstriert. Viel Beifall gab es auch für die traditionelle Abendveranstaltung. Die Akteure des IKV brachten unter dem Motto "Wir wetten was" ein ideenreiches Programm auf die Bühne, das in einem begeisternden Finale aus fantasievollen Kostümen endete. Im Folgenden werden einige Highlights aus den Forschungsabteilungen des IKV beispielhaft herausgestellt SPRITZGIESSEN Die Forschungsschwerpunkte der Abteilung Spritzgießen liegen ausgehend von Prototypen auf der Formteil und Prozess gerechten Werkzeugauslegung, verschiedenen Aspekten der Maschinentechnik, der Prozessanalyse und -entwicklung sowie der Prozessüberwachung und -regelung. Somit umfassen die Forschungsaktivitäten des IKV die gesamte Prozesskette von der Idee bis zum fertigen Produkt. Die Vorträge des Kolloquiums im Bereich Spritzgießen spiegelten die gesamte Bandbreite in Theorie und Praxis wider. Ein besonderes Highlight war ohne Frage der Workshop zum Thema Optik, der auf reges Interesse der Kolloquiumsbesucher stieß. Kunststoffoptiken

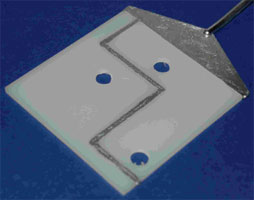

Bild 4: Freiformoptiken ermöglichen hochpräzise Projektionen "Durch Spritzgießen und Spritzprägen lassen sich Kunststoffoptiken mit nahezu beliebig komplexer Gestalt in hoher Stückzahl deutlich wirtschaftlicher als Glasoptiken fertigen. Kunststoffoptiken sind damit Wettbewerbsfaktor und Schrittmacher für zukünftige Entwicklungen etwa in der Automobilindustrie, der Medizintechnik sowie der Informationstechnologie", leitete der Moderator der Veranstaltung, Dr. Hans Wobbe der Engel Austria GmbH, ein. Seitens des IKV wurden die neuesten Entwicklungen bei der Replikation von Optiken mit Freiformflächen vorgestellt. Dies sind optische Bauteile, die Flächen ohne jegliche Symmetrie aufweisen. Über die Freiformfläche kann Licht gezielt umgelenkt und so eine nahezu beliebige Verteilung der Beleuchtungsstärke praktisch ohne Verluste durch Blenden o. ä. im Zielgebiet erzeugt werden. Dadurch eröffnen sich neue, innovative Anwendungsgebiete, z. B. beim Einsatz von LED in Kfz-Frontscheinwerfern. Die hochpräzise Abformung der Freiformoptiken (Bild 4), welche auf der K 2007 erstmalig der Öffentlichkeit vorgestellt wurde, zog auch bei der Besichtigung des Spritzgießtechnikum die Besucher an. Einen weiteren Schwerpunkt bildeten die Spritzgieß-Sonderverfahren, wie die Wasserinjektionstechnik in Kombination mit der Bi-Injektionstechnik oder das Thermoplast-Schaumspritzgießen. Aus dem Bereich der Sondermaterialien stieß die Herstellung elektrisch leitfähiger Bauteile oder Bauteilabschnitte auf besonderes Interesse. Elektrische Leitfähigkeit durch Urfomprozesse Im Zuge der zunehmenden Produktintegration und Miniaturisierung von Bauteilen z. B. im Bereich der Elektronik/Elektrotechnik und der Automobilindustrie können herkömmliche Werkstoffe oftmals nicht mehr die an sie gestellten Anforderungen hinsichtlich der elektrischen Leitfähigkeit erfüllen. Leiterbahnen, MID, Sensoren etc. müssen aufwändig und kostenintensiv in mehreren Verarbeitungsschritten gefertigt werden, da allein mit festen, leitfähigen Zuschlagstoffen gefüllte Kunststoffe in ihren Füllgraden und damit in ihrer Leitfähigkeit begrenzt sind und Nachteile in ihren Verarbeitungseigenschaften aufweisen. Am IKV wurden daher zwei unterschiedliche Ansätze verfolgt, welche die Grenzen der traditionellen Verfahren und Materialien überwinden.

Bild 5: Demonstrationsbauteil mit Leiterstruktur Bei einem Ansatz wurde in Zusammenarbeit mit der Siemens AG, Erlangen, ein neuartiger Werkstoff entwickelt, der maßgeschneiderte Eigenschaftsprofile sowie gute Verarbeitungseigenschaften im Spritzgießprozess ermöglicht. Hierbei wird ein nahezu beliebiger Thermoplast mit festen Füllstoffen wie Kupferfasern sowie einer niedrig schmelzenden Metalllegierung kombiniert. Diese liegt während der Verarbeitung schmelzeflüssig vor und erlaubt somit trotz höchster Füllgrade eine gute Fließfähigkeit. Die besondere Füllstoffkombination führt zu einem besonders dichten und homogenen metallenen Netzwerk im Bauteil. Dies schlägt sich direkt in der hohen elektrischen Durchgangsleitfähigkeit nieder, die bis in den Bereich reiner Metalle heranreicht (ca. 105-106 S/m). Bei einem im Rahmen des Exzellenzclusters "Integrative Produktionstechnik für Hochlohnländer" entwickelten Ansatz, werden die Urformverfahren Kunststoffspritzgießen und Metalldruckguss innovativ in einer Produktionsanlage verbunden. In einem Overmoulding-Prozess wird zunächst ein thermoplastischer Träger aus besonders wärmeformbeständigem Kunststoff, beispielsweise PA 6.6, hergestellt. Im Anschluss werden elektrische Leiterbahnen mit einer niedrig schmelzenden Metalllegierung aufgespritzt. Die im Spritzgießtechnikum präsentierte erste Entwicklungsstufe des Verfahrens nutzte auch für die Metallverarbeitung eine konventionelle Schneckenplastifizierung. Für die nächste Entwicklungsstufe wird zur Zeit ein Kolbenbeistellaggregat entwickelt. Das Innovationspotenzial der Verfahrenskombination wird bereits am einfachen Demonstrator deutlich (Bild 5). Mithilfe der etablierten Spritzgießwerkzeugtechnik ermöglicht diese eine deutliche Vereinfachung der Produktion von komplexen Elektrobauteilen wie zum Beispiel für Getriebe- und Motorsteuerungen. Durch die Möglichkeit der Integration von Fertigungsschritten lassen sich Zeit und Kosten sparen, und es eröffnen sich neue Designlösungen. So können in einem Arbeitsschritt nicht nur die Leiterbahnen gespritzt werden, sondern zugleich auch die Kontaktstellen für Steckverbindungen. Anschließende langwierige, kostenintensive Füge- und Lötprozesse entfallen. Zudem lassen sich aufgrund der hohen thermischen Leitfähigkeit des Materials sehr kurze Kühlzeiten realisieren. EXTRUSION UND WEITERVERARBEITUNG Physikalisch Schäumen auf einem Standardextruder

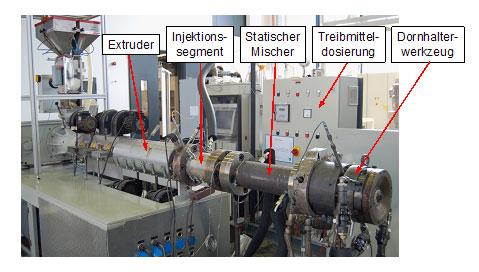

Bild 6: Schaumanlage mit Injektionssegment im Extrusionstechnikum des IKV Bei der Extrusion thermoplastischer Schäume werden vielfach besonders lange Einschneckenextruder eingesetzt. Diese dienen neben den üblichen Aufgaben wie Aufschmelzen, Homogenisieren und Druckaufbau zusätzlich dem Einbringen des Treibmittels sowie der Kühlung des Schmelze-/Treibmittelgemisches. Werden Tandemanlagen eingesetzt, so übernimmt ein zusätzlicher langsam drehender Extruder die Kühlaufgabe. Der zusätzliche Verfahrensschritt der Treibmitteleinbringung hat oft zur Folge, dass die Flexibilität der verwendeten Schaumextruder eingeschränkt wird. Zum Beispiel kann deren hohe Mischwirkung insbesondere bei scherempfindlichen Materialien zu Problemen führen. Darüber hinaus kann es in Schmelzefiltern oder Lochplatten zu einem vorzeitigen Aufschäumen des Materials kommen. Aus diesem Grund wurde am IKV ein Treibmittelinjektionssegment entwickelt, über welches das Treibfluid im Anschluss an einen herkömmlichen Extruder eingebracht werden kann. Dieses System ermöglicht es, die Schneckengeometrie unabhängig von der Fluidinjektion zu gestalten und optimal auf das zu verarbeitende Material anzupassen. Auch Zusatzaggregate können problemlos zwischen Extruder und Injektionssegment betrieben werden. Kernstück der entwickelten Technologie ist die Beladung einer zum Ringspalt umgeformten Schmelze über beidseitig angeordnete poröse Elemente. So kann das Treibmittel auf kürzestem Wege gelöst und nachfolgend in einem Statikmischer gekühlt werden. In Untersuchungen am IKV wurden CO2 getriebene PP Schäume im Dichtebereich zwischen 150 und 300 kg/m3 realisiert. Bei der Besichtigung des Extrusionstechnikums konnte die Schaumanlage mit Injektionssegment im laufenden Betrieb in Augenschein genommen werden (Bild 6). Dem Publikum wurde die Produktion einer PP-Schaumfolie mit einer Dichte von 250 kg/m3 präsentiert, die unter Einsatz des mit CO2 betriebenen Injektionssegments hergestellt wurde. Insbesondere die Einfachheit und Flexibilität der Technologie stießen beim Publikum auf sehr reges Interesse. FORMTEILAUSLEGUNG / WERKSTOFFTECHNIK Das Werkstoffpotenzial optimal für die entsprechende Anwendung auszunutzen ist ein primäres Anliegen der Entwickler und Ausleger von Kunststoffbauteilen, das aber nur über die virtuelle Bauteilauslegung und den intensiven Rechnereinsatz zu realisieren ist. Die Forschungsaktivitäten der Abteilung Formteilauslegung und Werkstofftechnik des IKV mit den Arbeiten zur virtuellen Bauteilauslegung, Oberflächentechnik sowie Fügetechnologie tragen diesen Forderungen Rechnung. Dabei stehen zunächst thermoplastische Werkstoffe aber auch Elastomere sowie Thermoplastische Elastomere im Vordergrund der Untersuchungen. CAE - Simulation kurzfaserverstärkter Kunststoffbauteile unter komplexen Beanspruchungen Die virtuelle Bauteilauslegung ist mittlerweile ein fester Bestandteil des Konstruktions- und Entwicklungsprozesses. Das Bauteilverhalten im Vorfeld der Fertigung mittels Simulation zu ermitteln, zu bewerten und entsprechend anzupassen ohne Prototypen herzustellen, ermöglicht einen kosten- und zeiteffizienten Entwicklungsprozess. Voraussetzung für den erfolgreichen Einsatz der Simulationstools ist eine hinreichend genaue Beschreibung des Werkstoffverhaltens. In den Vorträgen wurde deutlich, wie erst durch die Verzahnung von Werkstoffwissenschaften und Simulations-Know-How eine zielführende Modellierung des nichtlinear-viskoelastischen Materialverhaltens der Kunststoffe entstehen kann. Dieses Wissen wird in der Abteilung Formteilauslegung und Werkstofftechnik umfangreich genutzt. Nur so können die grundlegenden Effekte des Werkstoffs verlässlich in die FEM implementiert und erprobt werden.

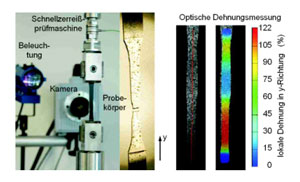

Bild 7: Versuchsaufbau und -auswertung eines Schnellzerreißversuchs zur Materialcharakterisierung für Crashberechnungen Im Fokus dieser Aktivitäten stehen besonders komplexe Lastfälle, wie z. B. wechselnde Langzeitbeanspruchungen, das Crashverhalten oder akustische Eigenschaften. Jedem einzelnen dieser Lastfälle muss bisweilen gesondert Rechnung getragen werden. Das ist jedoch auch nur dann möglich, wenn in Versuchen unter Verwendung von Probekörpern oder in realitätsnahen Bauteilversuchen die entsprechenden Eigenschaften messtechnisch erfasst werden können. Neben der umfangreichen Ausstattung hinsichtlich der eingesetzten Simulationstools ist die umfangreiche Messtechnik ein Alleinstellungsmerkmal des IKV. Neben diversen 2-D- sowie 3-D-Kamerasystemen zur ortsaufgelösten Dehnungsmessung, wurden den Besuchern des Kolloquiums bei der Institutsbesichtigung an verschiedenen Versuchsständen ein High-Speed-System mit einer Bildaufnahmefrequenz von bis zu 80.000 Bildern pro Sekunde zur Ermittlung von Materialkennwerten für die Crashsimulation sowie ein optisches Verfahren zur Bestimmung von Verformungen vorgeführt, das an komplexen Praxisbauteilen nahezu beliebiger Größe eingesetzt werden kann. Diese Messtechnik ermöglicht die Verifikation der Simulationsergebnisse von komplexen Beanspruchungszuständen anhand von Praxisbauteilen. (Bild 7) Oberflächentechnik - Plasmabehandlung und -beschichtung Die Beschichtung von Kunststoffoberflächen zur zielgerichteten Funktionalisierung setzt sich als Verfahren der Wahl in immer mehr Bereichen durch. Diese Prozesse werden bisher überwiegend empirisch, d.h. basierend auf den Erfahrungen der Anlagenbetreiber, eingerichtet. Untersuchungen am IKV zeigen jedoch, dass vielfach mit einer deutlich kürzeren Prozesszeit die gleichen Funktionalitäten erreicht werden können. Mit der am IKV entwickelten Methode der Optischen Emissionsspektroskopie kann der Plasmaprozess online überwacht werden. Damit steht dem Anwender ein Tool zur Verfügung, um die Qualität seines Prozesses zu gewährleisten und gleichzeitig Sicherheitszuschläge bei der Prozesszeit auf ein Minimum zu reduzieren. Hier wird deutlich, dass das Potenzial der Plasmaprozesse vielfach noch nicht ausgereizt ist.

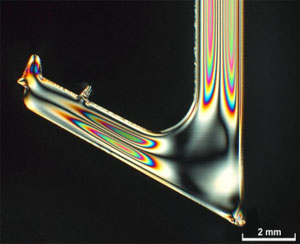

Bild 8: Plasmaanlage zur Innenbeschichtung von Getränkeflaschen (IKV / Winandy) Wesentlich besser verstanden sind die Funktionsweisen der Beschichtungen selbst. Die PET-Getränkeflasche wird im industriellen Einsatz für z.B. alkoholhaltige Erfrischungsgetränke auf der Innenseite mit einer Barriereschutzschicht versehen (Bild 8). Untersuchungen am IKV zeigen, dass sich hier eine weitere Barriereverbesserung erzielen lässt, wenn eine beidseitige Beschichtung appliziert wird. Dadurch ist es möglich, die Haltbarkeit der Füllgüter weiter zu steigern. Der Kontakt zu flüssigen Medien stellt für viele Kunststoffe eine Herausforderung hinsichtlich ihrer Verträglichkeit dar. Im Hinblick auf das Versagen aufgrund von Spannungsrissbildung konnten deutliche Standzeitverlängerungen erzielt werden, die lediglich auf die Beschichtung des Kunststoffs zurückzuführen sind. Die aktuellen Untersuchungen am IKV zeigen deutlich, dass die Potenziale der Oberflächentechnologie mittels Plasmapolymerisation noch lange nicht ausgeschöpft sind. Für ein breites Produktspektrum können maßgeschneiderte Funktionalitäten angeboten werden, so dass die Plasmatechnologie auch zukünftig neue Anwendungsfelder erschließen wird. FASERVERSTÄRKTE KUNSTSTOFFE

Bild 9: Technologiedemonstrator Cargodoor, ausgezeichnet mit dem Studienpreis FVK 2008 Im Bereich der lang- und endlosfaserverstärkten Kunststoffe bot das diesjährige Kolloquium erneut sehr interessante und hoch spannende Vorträge. Die vorgestellten Arbeiten im Block "CAE für FVK - Von der Auslegung bis zur Anwendung" erfreuten sich einer regen Diskussion. Das im Vortrag "Realitätsnahe Bewertung der Festigkeit von CFK unter mehrachsiger Druckbelastung" vorgestellte Versuchskonzept zur Ermittlung der relativ schwierig zu ermittelnden mechanischen Eigenschaften unter kombinierter Druck-Druck-Belastung von Laminaten und die damit erzielten Ergebnisse waren, wie die Diskussion des Vortrags zeigte, von hoher Qualität und wissenschaftlichem Interesse. Diese Ergebnisse belegen aufs neue, wie gut das Versagenskriterium nach Puck die Realität auch für diesen Belastungsfall abbildet.

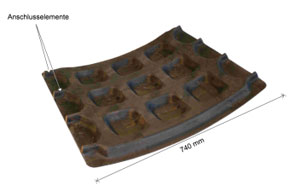

Bild 10: Aus thermoplastischen FVK in der Diaphragmatechnik hergestelltes hohles Demonstrationsbauteil Die numerischen Arbeiten zur Rissakkumulation und zur Degradation der Ingenieurskonstanten, die im Beitrag "Untersuchung der Steifigkeitsdegradation infolge Zwischenfaserbruch auf Allgemeingültigkeit" vorgestellt wurden, stießen ebenfalls auf großes Interesse und darüber hinaus auch außerhalb des Kolloquiums auf großen Anklang. So wurde der Vortragende Dipl.-Ing. Dipl.-Kfm. Lars Lambrecht in der darauf folgenden Woche für seine Diplomarbeit zu diesem Thema mit dem Innovationspreis 2008 der SAMPE Deutschland in München ausgezeichnet. Die direkte Kopplung von Auslegung und Optimierung des Herstellungsverfahrens mit einem fasergerechten Design für den Technologiedemonstrator "Cargodoor" (Bild 9) fand ebenfalls allgemein große Beachtung - so wurde Dipl.-Ing. Tobias Preuß für seine Diplomarbeit zu diesem Thema mit dem erstmalig vergebenen "Studienpreis FVK" ausgezeichnet, gestiftet von Dr.-Ing. Peter Ehrentraut, der bis 1991 dem Vorstand der AVK-TV angehörte. Ebenfalls großes Interesse fanden die Beiträge zum Thema "Moderne Fertigungsverfahren für FVK - SMC-Pressen, RTM und Umformtechnik", deren Bedeutung seitens des Moderators Prof. Stauber von der BMW Group, München, und auch seitens des Publikums betont wurde. Die Themen Gewichtsreduktion durch schäumendes SMC und Porenvermeidung bei klassischen SMC-Anwendungen fanden insbesondere bei den Teilnehmern aus der Automobilbranche Anklang.

Bild 11: Besucher am Versuchstand Spaltimprägnieren im Technikum für Faserverstärkte Kunststoffe Weitere wichtige Aspekte lieferten die Ergebnisse zur Verarbeitung von partikelgefüllten Harzen im RTM-Prozess und die Herstellung endlosfaserverstärkter Hohlkörper mittels der Diaphragmatechnik (Bild 10). In intensiven Diskussionen zu diesen Themen während und nach der Veranstaltung und am Tag der offenen Tür wurden Fragen erörtert und Meinungen ausgetauscht. Der rege Besuch im Technikum für Faserverstärkte Kunststoffe des IKV zeigte, dass die präsentierten Themen und die vorgestellten Versuchsstände "den Nerv der Zeit treffen", wie es Dr. Knops von der Repower AG, Rendsburg, bereits während seiner Moderation der CAE-Beiträge treffend zu kommentieren wusste. Großes Interesse fand u.a. der Versuchsstand zum Spaltimprägnierprozess (Bild 11), der erstmalig automatisiert Bauteile mit einem Fließweg von 800 mm bei einer Laminatdicke von ca. 2 mm in weniger als zwei Minuten imprägnieren und konsolidieren kann. Die Besucher konnten sich selbst davon überzeugen, dass der Prozess nach zehn Minuten Prozesszeit absolut porenfreie Bauteile mit einem durchschnittlichen Faservolumengehalt von mehr als 50 Prozent lieferte. ZENTRUM FÜR KUNSTSTOFFANALYSE UND -PRÜFUNG (KAP) WORKSHOP Die Entwicklung neuer Verfahren und die Weiterentwicklung etablierter Verfahren zur Verarbeitung von Kunststoffen wurden in vielen Vorträgen und Workshops des Kolloquiums 2008 thematisiert. Diese Entwicklungen haben gerade für Hochlohnländer eine vorrangige Bedeutung. Allerdings zeigt die Praxis, dass auch Prozesse, die längst als etabliert gelten und in der Breite eingesetzt werden, nicht immer so beherrscht werden, dass keine Fehler auftreten. Gründe dafür liegen vor allem in der Vielzahl von Faktoren, die auf die Produktqualität Einfluss haben und damit Fehler ermöglichen. In der systematischen Behandlung dieser Fehler liegt daher ein großes Potenzial zur weiteren Verbesserung etablierter und noch junger Prozesse.

Bild 12: Schadensaufklärung durch Eigenspannungsanalyse an einem medizintechnischen Bauteil zur Beurteilung der Verarbeitungsqualität Genau dieses Ziel verfolgte der Workshop "Aus Fehlern lernen: Potenziale der Fehler- und Schadensanalyse". In drei Vorträgen wurden konkrete Beispiele aus der Praxis der Fehler- und Schadensanalyse vorgestellt, die vom Schadensbild über Schadenshypothesen bis zur Ursachenermittlung behandelt wurden. Insbesondere wurde gezeigt, in welcher Form auch präventive Maßnahmen abgeleitet werden können. Aus der Diskussion wurde deutlich, dass erfahrene Schadensanalytiker vor allem der Durchgängigkeit der Schadensanalyse eine hohe Bedeutung zuweisen. Erst wenn die Fehler- und Schadensanalyse systematisch und durchgängig betrieben und frühzeitig eingebunden wird, kann sie weit mehr leisten, als nur die Rolle des "Feuerlöschers" zu übernehmen. Sie kommt dann in die Lage, wichtige Impulse für die Qualitätssicherung und die Entwicklung neuer Prozesse zu geben. Einig waren sich die Fachleute auch dahingehend, dass die Verfügbarkeit und die Beherrschung der geeigneten Methoden der instrumentellen Analytik ein ebenfalls zentraler Punkt der Schadensanalytik ist. Erwähnt wurden einige Methoden der Mikroskopie, der Spektroskopie und der Thermischen Analyse. Herr Laukant, Robert Bosch GmbH, stellte eindrucksvoll unter anderem die Möglichkeiten der Computertomographie vor, mit deren Hilfe mitunter eine zerstörungsfreie Analyse an kompletten Modulen durchgeführt werden kann. Alles in allem zeigten die Vorträge wie auch die lebhaften Diskussionen, dass die Potenziale der Fehler- und Schadensanalyse zunehmend wahrgenommen werden - denn wer aus Fehlern nicht lernt, verschwendet Ressourcen. IKV - Institut für Kunststoffverarbeitung an der RWTH Aachen Seffenter Weg 201 Tel.: +49 (0) 241 80-93806 Internet: www.ikv-aachen.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |