Fachartikel vom 07.10.2009

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Innovatives physikalisches Schäumsystem im Thermoplastspritzguss Ulrich Stieler, Stieler Kunststoff Service GmbH

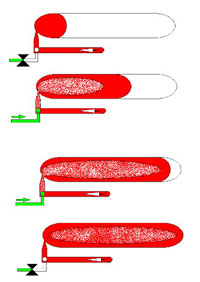

Bild 1: Funktionsprinzip In der Extrusion ist das physikalische Schäumen von Koax Kabeln und Profilen für die Möbel- und Autoindustrie schon angewandte Technik, da man die kontinuierliche Injektion von Stickstoff oder Kohlensäure leicht regeln konnte. Die Abzugsgeschwindigkeiten waren im Vergleich zum chemischen Schäumen um ein Vielfaches erhöht worden. Den Prozess jedoch im diskontinuierlichen Prozess einer Spritzgussmaschine einzusetzen, war während der Entwicklung eine Herausforderung. Auf der Wunschliste der Spritzgießer standen u.a. Punkte wie: Beibehaltung der vorhandenen Maschinentechnik, kürzere Zykluszeiten, keine Treibmittel oder Blasen auf der Oberfläche, geringeres Artikelgewicht, kalkulierbare, klare Patentlizenzen und geringe Modifikationen an der Werkzeugtechnik. Nachdem die Schmelze zu einem gewissen Anteil durch die konventionelle Spritzgießeinheit in die Kavität eingespritzt wird, injiziert man das Fluid im Kaltkanal oder auch im Heißkanal in die vorbei fließende Schmelze, mischt diese im statischen Mischer unter Druck zu einem noch nicht expandierten Schaum und passiert den darauf folgenden Anspritzpunkt. In der Kavität bildet die Teilfüllung bereits die Hautkomponente und das nachfolgende Schmelze-Fluid-Gemisch kann nun in der Kavität expandieren und damit die Form komplett füllen. Als physikalisches Treibmittel kann Stickstoff (gasförmig) als einfachstes Treibmittel genutzt werden. Als Alternative kann aber auch Wasser Verwendung finden. Wenn Zykluszeiten dramatisch reduziert werden sollen oder sich der Rohstoff nicht mit Stickstoff verbinden mag, kann auch flüssige Kohlensäure injiziert werden. Die Expansionskälte des physikalischen Mediums ist so groß, dass der Schmelze von innen durch die Schaumbildung mehr Wärme entzogen wird, als die Form in der Lage ist von außen abzuführen.

Bild 2: Schwimmer, im SmartFoam-Verfahren hergestellt Zykluseinsparungen von mehr als 50 % erreichbar Allein diese Zykluseinsparung macht das System zu einem der interessantesten Spritzgießsysteme.

Bild 3: Korken, im SmartFoam-Verfahren hergestellt Im Jahr 2000 wurden Untersuchungen mit Wasser als Treibmittel an einem Schwimmer aus PE (Bild 2) erfolgreich durchgeführt, die ähnliche Ergebnisse hervorbrachten. Bei diesem Schwimmer kam es auf eine kompakte Oberfläche mit geschlossener Zellschaumstruktur an, damit kein Medium in den Schwimmer eindringen kann. Die kompakte Oberfläche des SmartFoam Systems mit den geschlossenen Blasen eignet sich daher hervorragend für Applikationen, die mit flüssigen Medien Kontakt haben. Offene Zellstrukturen des chemischen Schaumvorgangs verhalten sich eher wie ein Schwamm und lassen im Produkt Penetration von Medien zu, die im Laufe der Zeit ihre Dichte verändern. Da die Schmelze erst als Hautkomponente in die Kavität gespritzt und während der weiteren Füllung das naturidentische physikalische Treibmittel zugesetzt wird, kann auch die Oberflächenqualität, wie bei einem kompakt gespritzten Prozess erreicht werden. Man kann von außen nicht erkennen, dass der Kern geschäumt ist, es sei denn transparentes Material wird verwendet. Ein chemisches Treibmittel ist durch die Zumengung und Mischung innerhalb der Einspritzeinheit in der gesamten Schmelze enthalten, also auch an der Oberfläche. Das führt zu mehreren negativen Eigenschaften am Produkt. Die chemischen Treibmittel sind teilweise aggressiv und greifen den Werkzeugstahl an. Die an der Oberfläche befindlichen Blasen verursachen nicht nur sichtbare Schlieren, sondern vergilben auch durch Sonneneinstrahlung und verändern im Laufe der Zeit die Oberflächenqualität. Recyclingfähigkeit gegeben

Bild 4: SmartFoam Einheit Ein Recyclingvorgang ist beim chemisch geschäumten Produkt nicht für ein gleichwertiges Produkt möglich, da nicht gewährleistet werden kann, dass alle Treibmittelanteile "gezündet" wurden. Das mit dem SmartFoam System hergestellte Produkt kann bedenkenlos für den gleichen Prozess wieder verwendet werden, da die physikalischen Treibmittel vollständig aktiviert wurden und beim erneuten Aufschmelzen vollständig entgasen. Aufwendige Zulassungsprozeduren durch den Zusatz von Treibmittel sind beim SmartFoam System nicht nötig, da der Rohstoff in seiner chemischen Zusammensetzung und seinen Eigenschaften nicht verändert wird. Durch den Zusatz von physikalischem Treibmittel wird die Fließfähigkeit der Schmelze verbessert, wodurch die Einspritzzeiten drastisch reduziert werden können. Als weiterer Vorteil kann die Schaumstruktur von innen den Nachdruck zur Schwindungskompensation bewirken, womit sich gleichmäßige Eigenspannungen im gesamten Produkt und höhere Maßhaltigkeit, als bei einem kompakt gespritzten Bauteil ergeben. Umbau bestehender Formen möglich Der Umbau von bestehenden Formen für das SmartFoam System ist oft möglich. Dabei ist zu prüfen, wie weit das Angusssystem verändert und Gasgegendruck mit Abdichtungsmaßnahmen eingesetzt werden muss. Diese Umbaukosten sind schnell überschaubar. Fazit: Das SmartFoam System bietet riesiges Potential in vielfältigen Bereichen der Spritzgusstechnik, da auf jeder konventionellen Spritzgießmaschine mit lizensiertem Beistellgerät und einer Werkzeugmodifikation die Technik effektiv und kostengünstig umgesetzt werden kann. Über Stieler Ulrich Stieler, Autor und Erfinder des Systems, beschäftigt sich seit ca. 17 Jahren intensiv mit der Gasinjektionstechnik, seit ca. 13 Jahren mit dem physikalischen Schäumen in der Extrusion und seit 10 Jahren mit der Spritzgießtechnik. Sein Unternehmen, die Fa. Stieler Kunststoff Service GmbH aus Goslar feierte gerade Ihr 11-jähriges Bestehen und eröffnete 2008 eine Zweigniederlassung im Raum Würzburg. Das Unternehmen ist exklusiver Vertragshändler für den Weltmarktführer in der Gasinjektionstechnik Cinpres Gas Injection Ltd. aus England. Die weltweit erste Serienapplikation in WIT, die CoolFlow Technologie (Spülen von kaltem Gas durch den GIT Kanal) und die GaNaSys Technologie mit dem GIT-Heißkanal sind weitere innovative Erfolge von Ulrich Stieler. Stieler Kunststoff Service GmbH Wittenstraße 12/14 Tel.: +49 (0) 5321 334550 Internet: www.stieler.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |