Fachartikel vom 20.07.2010

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Belastbarer durch Strahlenenergie - Verbesserte tribologische Eigenschaften von Kunststoffteilen Dr. Andreas Ostrowicki, BGS Beta-Gamma-Service GmbH & Co. KG Wenn der Wartungstechniker gerufen wird, weil ein Gerät ausgefallen ist, sind nicht selten Kunststoffteile die Ursache des Problems, weil dem Material mehr zugemutet wird als es verkraften kann. Der Beitrag, der in Zusammenarbeit mit dem Lehrstuhl für Kunststofftechnik an der Universität Erlangen entstand, zeigt, wie die Behandlung mit energiereichen Strahlen technische Kunststoffe in ihren tribologischen Eigenschaften so optimiert, dass sie auch mit den gestiegenen Anforderungen fertig werden. Kunststoff auf dem Vormarsch

Ein Anwendungsfeld, auf dem Kunststoffe Materialien, wie Metall, verdrängen, sind nahezu alle Arten von Antrieben. Kunststoff ist das Material der Wahl für die Herstellung von Zahnrädern, Lagerbuchsen oder anderer Gleitelemente, z. B. Kurvenstücke. Wir finden die leichten und preiswert herstellbaren Teile in Büromaschinen, im Auto, in der Haustechnik und auch im Modellbau. Ihre Chemikalienbeständigkeit und die Fähigkeit ohne Schmierung auszukommen, prädestiniert Kunststoffteile für Anwendungen besonders in der Medizin- und Lebensmitteltechnik.  Wenn tribologische Kenntnisse stärker berücksichtigt werden, können beträchtliche Einsparungen beim Energie- und Materialeinsatz, der Produktion und Instandhaltung erzielt werden.  Dieses Getriebe aus Kunststoffzahnrädern kann preisgünstig hergestellt werden. Die Strahlenvernetzung sorgt dafür, dass es auch ein Leben lang ohne Wartungseinsatz funktioniert.

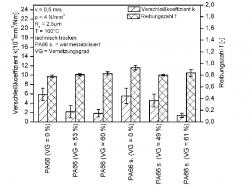

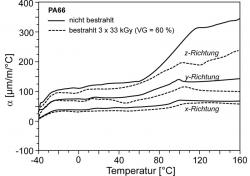

Weil sie ganz ohne Schmierung auskommen, zählen Kunststoffgleitlager zu den wichtigsten Vertretern bei den schmierungs- und wartungsfreien Gleitlagern. Ein Problem stellt allerdings der Temperaturausdehnungskoeffizient dar, er ist bei Kunststoffen deutlich höher als bei Metall. Um sicherzustellen, dass ein Getriebe nicht bei 120 °C anfängt zu blockieren, müssen die Konstrukteure die Temperaturausdehnung berücksichtigen, was aber zulasten der Präzision der Antriebe geht. Was kann man dem Material zumuten? Indes steigen mit wachsender Verbreitung die Anforderungen an die Kunststoffteile. Eine der größten Herausforderungen ist die Einsatztemperatur. Kunststoffgetriebe sollen auch unter extremen Temperaturen zuverlässig und wartungsfrei laufen. In Büromaschinen, wie z. B. Laserdruckern, müssen lokale Spitzentemperaturen von 150 °C und mehr verkraftet werden. Zahnräder aus Polyamid oder Polyacetal beispielsweise kommen hier an ihre Grenzen. Das Material beginnt aufzuweichen und ist dann nicht mehr in der Lage, die gleichen Kräfte wie bei Zimmertemperatur zu übertragen. Bei der Auswahl des zu verwendenden Rohstoffs kommt es darauf an, was dem Werkstoff zugemutet werden soll und welcher Kunststoff die Anforderungen in Bezug auf Reibungskoeffizient, Druckfestigkeit, Einsatztemperatur, eventuelle Schlagbelastung und die notwendige Formbeständigkeit erfüllt. Wegen des besonders geringen Reibungskoeffizienten gegen andere Stoffe (z. B. Stahl) wird Polytetrafluorethylen (PTFE) gerne als Lagerwerkstoff verwendet. Sind die Anforderungen bei Antriebsteilen anspruchsvoll, wählen die Hersteller oft Hochleistungspolymere wie Polyaryletherketon (PEEK), Polyphenylensulfid (PPS) oder Duroplaste. Diese Materialien sind allerdings nicht nur sehr viel teurer als technische Thermoplaste, sondern stellen auch erhöhte Anforderungen an ihre Verarbeitung. Relativbewegungen von Maschinenelementen aus Kunststoff führen stets zu Reibungs- und Verschleißprozessen, welche die Lebensdauer begrenzen. Wir erleben Einlaufschäden, Materialabtrag und Verschweißungen. Das fördert den Verschleiß und begrenzt die Lebensdauer infolge hoher Temperaturen oder Belastungen. Die eingesparten Herstellkosten werden oft durch häufigere Wartungseinsätze wieder egalisiert. Und dass solche Ausfälle nicht dazu geeignet sind, das Vertrauen in die Erzeugnisse des Anbieters zu fördern, versteht sich ebenfalls. Der andere Weg  Dank Strahlenvernetzung arbeitet diese Buchse aus Polyamid auch problemlos bei Betriebstemperaturen von 140 °C und mehr. Eine Schmierung kommt bei diesen Einsatzbedingungen ohnehin nicht infrage Die Strahlenvernetzung ermöglicht nicht nur höhere Gebrauchstemperaturen, sondern auch verminderten Kaltfluss, erhöhte Wärmeformbeständigkeit, verbesserte tribologische Eigenschaften und bessere Rückstelleigenschaften, sowie höhere Beständigkeit in Hinblick auf Spannungsrissbildung. Auch der Temperaturausdehnungskoeffizient verringert sich durch die Bestrahlung. Für die gezielte Vernetzung von Kunststoffen wird heutzutage hauptsächlich Elektronenstrahlung verwendet. Gelegentlich kommt wegen der besseren Durchdringung auch Gamma-Strahlung zum Einsatz. Die Vernetzung durch Elektronenbestrahlung findet bevorzugt in den amorphen Anteilen teilkristalliner Thermoplaste statt. Bei Mikrobauteilen und Zahnrädern liegt, bedingt durch die Geometrie, ein für die Ausbildung der Morphologie und Kristallinität ungünstiges Verhältnis von Bauteiloberfläche zu Bauteilvolumen vor. Damit weisen gerade die tribologisch stark beanspruchten Randbereiche amorphe Strukturen auf. Die aber profitieren besonders von der Strahlenvernetzung, in dem durch Vernetzung Abrieb und Verschleiß deutlich verringert werden. Die Elektronenbestrahlung findet in der Regel bei Raumtemperatur statt. Aufgrund der größeren Beweglichkeit der Makromoleküle werden bei teilkristallinen Kunststoffen vorwiegend amorphe Bereiche vernetzt. Dabei verringert sich wiederum die temperaturabhängige Beweglichkeit der Molekülketten und führt mit steigendem Vernetzungsgrad zu einer Erhöhung der Glasübergangstemperatur. Wissenschaftlich abgesichert  Abb. 1: Einfluss der Bestrahlung auf die tribologischen Eigenschaften; Paarung PA66 / Stahl: Stift-Scheibe (Quelle: LKT)  Abb. 2: Einfluss der Prüftemperatur auf den Verschleißkoeffizient und die Reibungszahl von vernetzten und unvernetzten PA66 (Feuchtegehalt: ~ 0,8 %), Paarung: PA66 / Stahl; Stift-Scheibe (Quelle: LKT)  Abb 3: Einfluss der Elektronenbestrahlung auf die thermische Ausdehnung von PA66 (Wassergehalt < 0,2 %). TMA, Normalstempel, Heizrate 3 °C/min, keine Glättung der Messpunkte. x-Richtung: Spritzrichtung (Quelle: LKT) Bei tribologischer Beanspruchung wird die maximale Einsatztemperatur des Kunststoffs durch die Reibungswärme und durch die Umgebungstemperatur bestimmt. In Abhängigkeit von der Temperatur ergeben sich für das vernetzte PA66 deutliche Abweichungen für die tribologischen Eigenschaften (Abb. 2). Die Strahlenvernetzung verhindert das Aufschmelzen des PA66. Das strahlenvernetzte PA66 zeichnet sich daher durch eine um nahezu 100 °C höhere Dauereinsatztemperatur, bei einem gleichzeitig niedrigen Verschleißkoeffizienten aus. Die Bildung eines dreidimensionalen Netzwerkes infolge der Elektronenbestrahlung führt zudem zu einem geringeren thermischen Ausdehnungskoeffizienten (Abb. 3). Genial einfach Es spricht vieles für die Strahlenvernetzung. Das Verfahren ist sehr schnell und arbeitet mit dem ‚Rohstoff Elektronen’, dadurch gibt es keine Umweltbelastung durch Chemikalien. Die Produkte bekommen ihre Endeigenschaften unabhängig von der Formgebung, Thermoplaste werden dabei in Thermo-Elaste überführt. Bei Mehrstoffsystemen sorgt die Bestrahlung für eine optimierte Phasenankopplung (z.B. Faser-Matrix-Haftung). Weil die Strahlung Materialgrenzen durchdringt, können sogar Materialkombinationen aus Metall und Kunststoff bestrahlt werden. Strahlenvernetzung ist ein bewährtes Kooperationsmodell: Für die Kunststoffhersteller fallen überhaupt keine Investitionen an, sie delegieren einfach die letzte Veredelungsstufe vor Auslieferung an Bestrahlungsdienstleister, wie BGS. Sorgen um die Materialqualität gibt es keine, weil nur wenige elektrische Parameter die Qualität des Verfahrens beeinflussen. Strahlenvernetzung liefert Produkte mit präzise reproduzierbaren Eigenschaften. Auch höchste Qualitätsanforderungen sind damit zu erfüllen. Der zeitliche Aufwand für die Bestrahlung ist gering, so dass die Produkte quasi "auf dem Weg zum Kunden" bei BGS vorbei gebracht werden können. Wie die Strahlenvernetzung die tribologischen Eigenschaften von Thermoplasten verbessert (nach Brocka)

Co-Autorin: Frau Zaneta Brocka Lehrstuhl für Kunststofftechnik Friedrich-Alexander-Universität Erlangen-Nürnberg Am Weichselgarten 9 91058 Erlangen BGS Beta-Gamma-Service GmbH & Co. KG Fritz-Kotz-Str. 16 Tel.: +49(0)2261 7899-0 Internet: www.bgs.eu |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |