Spritzgussteile sind in der Medizintechnik lebenswichtige Helfer (Foto: B. Braun Melsungen AG)

Spritzgussteile sind in der Medizintechnik lebenswichtige Helfer (Foto: B. Braun Melsungen AG)

Spritzgegossene Kunststoffteile sind in jeder Lebenslage präsent: Ob als Gehäuse von Mobiltelefonen, Transportkasten für Getränke, Spielzeugfigur, Zahnrad für Verstellmechanismen, Stoßfänger am Auto, Trinkbecher, als CD oder DVD oder als Spritzenkörper in der Medizintechnik – Spritzgussteile begegnen uns allerorten und in allen Größenordnungen, von wenigen Mikrogramm bis mehreren Kilogramm Gewicht. Mehrere Bauteilkomponenten in einem einzigen Spritzgussteil zusammen fassen, möglichst viele Funktionen in ein Bauteil integrieren oder auch bislang mehrere Arbeitsschritte umfassende Fertigungsmethoden in einen Einstufen-Prozess umwandeln – diese Aspekte zählen zu den wesentlichen Innovationstreibern in der Spritzgussbranche.

Diese Komponenten für einen atemzugsgesteuerten Trockenpulver-Inhalator fertigte der Systemlieferant Balda Medical GmbH & Co. KG aus POM- und PBT-Werkstoffen von Ticona für ac-Pharma (Foto: Ticona)

Diese Komponenten für einen atemzugsgesteuerten Trockenpulver-Inhalator fertigte der Systemlieferant Balda Medical GmbH & Co. KG aus POM- und PBT-Werkstoffen von Ticona für ac-Pharma (Foto: Ticona)

Gerade in der Medizintechnik bietet die Spritzgießtechnologie ein Spielfeld mit unendlichen Möglichkeiten. Neben dem stetigen Fortschritt in der Verfahrenstechnologie erschließt die Entwicklung neuer Werkstofftypen zusätzliche Anwendungsgebiete. Sterilisierbarkeit, Biokompatibilität, antimikrobielle Ausrüstung, spezielle Barriereeigenschaften, Nano- und Mikrosystemtechnik, biologisch abbaubare und resorbierbare Materialien sind nur einige der wesentlichen Aspekte, mit denen die Materialentwickler den Fortschritt auf diesem lebenswichtigen Gebiet weiter voran treiben. Die Medizintechnik wird weiter eine Zukunftsbranche bleiben und vielfältige Innovationen generieren.

Doch wer speziell in der Medizintechnik Fuß fassen will, muss nicht nur innovativ sein, qualitativ hochwertig und kosteneffizient produzieren, sondern muss zusätzlich die in dieser Branche geltenden Regularien beherrschen.

Sicherheit auf ganzer Linie

Der Qualitäts- und Dokumentationsstandard ist im Vergleich zu anderen Branchen herausragend. Die Fertigung gemäß GMP-Richtlinie (Good Manufacturing Practice) ist Pflicht. Eine permanente Überwachung und Einhaltung der Hygienevorschriften sowie die lückenlose Dokumentation sämtlicher Prozessdaten über Jahre hinweg sind Bestandteil dieses Reglements. Damit ist klar, dass ein Einstieg als Zulieferer in die Medizintechnik aufgrund der regulatorischen Maßnahmen nicht von heute auf morgen möglich ist. „Die hier herrschenden Regularien müssen in der gesamten Unternehmensorganisation beherrscht und gelebt werden. Gerade kleinere Firmen haben häufig das Handicap, sich diesen Aufwand nicht leisten zu können. Doch wer den Einstieg geschafft hat, ist dort relativ sicher, denn auch ein Lieferantenwechsel ist mit einem hohen regulatorischen Aufwand verbunden“, schildert Christoph Brand, Geschäftsführer der in Langendorf/Schweiz ansässigen Polymec AG, die Situation aus Sicht eines nach ISO 13485 zertifizierten Zulieferers.

Dass die Produktentwicklung in engster Zusammenarbeit zwischen Medizintechnik- bzw. Pharmaunternehmen auf der einen und Zulieferer auf der anderen Seite erfolgen muss, versteht sich unter diesen Bedingungen von selbst. Das Agieren als Systemlieferant ist speziell auf diesem Markt von großem Vorteil: Von der Entwicklung und Herstellung der Spritzgießwerkzeuge, über die Spritzgießverarbeitung bis zur Montage, Verpackung und Prüfung der Medizintechnikartikel bieten zahlreiche Zulieferer einen Full-Service aus einer Hand.

Sauberkeit vom Anfang bis zum Schluss

Reinraumfertigung bei Rexam im Werk Neuenburg: Vollelektrische Spritzgießmaschinen arbeiten emissionsarm und präzise und sind daher besonders gut für eine Produktion im Reinraum geeignet (Foto: Krauss Maffei)

Reinraumfertigung bei Rexam im Werk Neuenburg: Vollelektrische Spritzgießmaschinen arbeiten emissionsarm und präzise und sind daher besonders gut für eine Produktion im Reinraum geeignet (Foto: Krauss Maffei)

Die Produktion medizin- oder auch pharmatechnischer Spritzgussteile ist eng mit der Reinraumtechnik verbunden. Egal ob es sich um Einwegprodukte wie Spritzen und Pipettenspitzen handelt oder um Funktionsbauteile wie Inhalatoren – gefordert werden immer hygienisch einwandfreie Produkte mit 100%iger Qualität. Hierzu bieten die Spritzgießmaschinenbauer gemeinsam mit Reinraumtechnik-Spezialisten verschiedene auf den zu produzierenden Artikel und auf die betrieblichen Gegebenheiten zugeschnittene Reinraumlösungen an. Ein einfacher und kostengünstiger Ansatz ist die Montage einer Laminar-Flow-Einheit über den Aufspannplatten für das Spritzgießwerkzeug. Diese verhindert den Austausch mit unsauberer Außenluft. Die Spritzgießmaschine selbst bleibt im Grauraum, und die Spritzgussteile werden zur Weiterverarbeitung über eine Schleuse in den eigentlichen Reinraum transportiert. Auch bei der Verwendung eines über Teilbereiche der Spritzgießmaschine gestülpten Reinraumzeltes kann die Maschine außerhalb des Reinraums bedient werden. Die aufwändigste Lösung beinhaltet den Betrieb der Spritzgießmaschine direkt im Reinraum. Neben dem mit Spezialkleidung ausgerüsteten Bedienpersonal sind vor allem die Maschinen und Werkzeuge potenzielle Erzeuger von Schmutzpartikeln. Die im Trend liegenden vollelektrisch angetriebenen Spritzgießmaschinen spielen hier alle Vorzüge aus: Gegenüber herkömmlichen hydraulischen Anlagen erzeugen sie kaum Abwärme und sind aufgrund ihrer gekapselten Antriebseinheiten frei von Schmierstoffen und anderen durch Abrieb erzeugten Partikeln, die die Spritzgussteile kontaminieren könnten.

So schätzt beispielsweise auch die Rexam Pharma GmbH die Vorteile elektrischer Spritzgießmaschinen in ihrem Werk Neuenburg. Das komplett auf die Herstellung von medizin- und pharmatechnischen Artikeln ausgerichtete Werk arbeitet mit einer fast dreistelligen Zahl an Spritzgießmaschinen im Reinraum. Darunter findet sich auch das vollelektrische Spritzgießmaschinenmodell EX der Krauss Maffei Technologies GmbH, München. Neben der Zuverlässigkeit und Sauberkeit der Anlagen würdigen die Verantwortlichen zudem die verglichen mit hydraulischen Maschinen präzisere und leichter anzupassende Prozessführung.

Massenfertigung mit höchster Präzision

Dieser Entnahmegreifer schafft es, innerhalb von 0,25 Sekunden in das Spritzgießwerkzeug einzuqueren, die Pipetten aus einem 32fach-Werkzeug aufzunehmen, eine Anwesenheitskontrolle durchzuführen und wieder auszuqueren (Foto: Hekuma)

Dieser Entnahmegreifer schafft es, innerhalb von 0,25 Sekunden in das Spritzgießwerkzeug einzuqueren, die Pipetten aus einem 32fach-Werkzeug aufzunehmen, eine Anwesenheitskontrolle durchzuführen und wieder auszuqueren (Foto: Hekuma)

Auch Gerresheimer Medical Plastic Systems hat im vergangenen Jahr begonnen, die im Werk Küssnacht in der Schweiz bestehenden Produktionslinien für die Herstellung von Küvetten Schritt für Schritt durch neue Hochleistungsanlagen unter Einsatz vollelektrischer Elion-Spritzgießmaschinen der Netstal-Maschinen AG, Näfels/Schweiz, zu ersetzen. Gerresheimer produziert diese Küvetten im Auftrag eines führenden Diagnostikkonzerns. Diese Einwegartikel kommen für fotometrische Labortests beispielsweise für die Bestimmung der Blutgruppe bei Blutspenden oder Transfusionen zum Einsatz. Die optischen Bauteile müssen höchste Qualitätsansprüche erfüllen: Sie dürfen nicht mit den verwendeten Testsubstanzen reagieren und keine Fehler wie Verunreinigungen oder Kratzer aufweisen. Darüber hinaus muss eine zuverlässige Belieferung sichergestellt sein, denn bei Lieferengpässen können unter Umständen lebenswichtige Tests nicht durchgeführt werden.

Mit hohen Kavitätenzahlen und bis ins Detail durchdacht: 128+128fach-Spritzgießwerkzeug für die Herstellung von Spritzen-Protektoren (Fotos: Schöttli)

Mit hohen Kavitätenzahlen und bis ins Detail durchdacht: 128+128fach-Spritzgießwerkzeug für die Herstellung von Spritzen-Protektoren (Fotos: Schöttli)

Medizintechnische Einwegartikel werden als Massenartikel in der Regel vollautomatisiert und auf extrem hohem Qualitätsniveau unter Einsatz einer 100%igen Qualitätskontrolle produziert. Hier kommt es für eine wirtschaftliche Fertigung auf jede Zehntel Sekunde an. Die Hersteller der hierzu notwendigen Automationssysteme feilen stetig an ihren Handlingkonzepten. Immer leichtere und schlankere sowie antriebsoptimierte Entnahmesysteme sorgen für die entsprechende Dynamik. Einen extrem schnellen reinraumtauglichen Entnahmegreifer stellte die Hekuma GmbH, Eching, Ende 2009 vor. Die laut Anbieter schnellste Entnahme, die es derzeit für Pipettenspitzen gibt, erzielt mit ihrer Linearachse Beschleunigungswerte bis zu 10 G sowie Verfahr-geschwindigkeiten bis 1.200 mm/s. Dieser Entnahmegreifer schafft es, innerhalb von 0,25 Sekunden in das Spritzgießwerkzeug einzuqueren, die Pipetten aus einem 32fach-Werkzeug aufzunehmen, eine Anwesenheitskontrolle durchzuführen und wieder auszuqueren.

Hochpräzise, reinraumtauglich und zugleich wirtschaftlich müssen selbstverständlich auch die für die medizintechnische Massenfertigung eingesetzten Spritzgießwerkzeuge sein. Neben der Realisierung möglichst dünnwandiger Produkte zur Material- und Zykluszeiteinsparung sind hohe Kavitätenzahlen und ausgeklügelte Kühlsysteme gefragt. Etagenwerkzeuge mit bis zu 192 + 192 Kavitäten baut beispielsweise der Schweizer Formenbauer Schöttli AG aus Diessenhofen, der seine reinraumtauglichen Formen für medizintechnische Teile zu über 90 Prozent ins Ausland verkauft.

Spritzgussteile im menschlichen Körper

Blick in die Werkzeugkavität in Hochglanzpoliturqualität; das Herzklappen-Werkzeug wurde ohne Anguss- und Auswerfermarkierungen konzipiert (Foto: Köbelin)

Blick in die Werkzeugkavität in Hochglanzpoliturqualität; das Herzklappen-Werkzeug wurde ohne Anguss- und Auswerfermarkierungen konzipiert (Foto: Köbelin)

Doch nicht nur Einwegartikel finden ihren Ursprung im Spritzgießwerkzeug. Auch wenn es um Ersatzteile für den menschlichen Körper geht, bedient man sich der Spritzgießtechnik. Besonders spektakulär sind „Bauteile“ für den Einsatz in inneren Organen. So fertigt beispielsweise die in Moskau ansässige Firma Roscardioinvest eine neue Generation dreiflügeliger Herzklappen aus einem modifizierten Polyamid. Die nur 0,25 g leichte mechanische Herzklappe stellte höchste Anforderungen an ihre Entwickler. Wesentliche Herausforderung war, das Werkzeug so zu konzipieren, dass die Klappen keine Anguss- und Auswerfermarkierungen beinhalten. Dies ist unbedingt erforderlich, damit sich an der mechanischen Herzklappe weder Ablagerungen (Thromben) noch Blutgerinnsel oder Strömungswirbel bilden können. Bisher konnte dies bei mechanischen Herzklappen nur mit anschließender Politur erreicht werden. Das weltweit erste Werkzeug für das vollautomatische, nachbearbeitungsfreie Spritzgießen solcher Herzklappenflügel hat die Köbelin Formenbau GmbH, Eichstetten, entwickelt und gebaut. Die Werkzeugabnahme für die Serienproduktion erfolgte im vergangenen Jahr.

Mikrotechnik für Kleinstteile und –strukturen

Miniaturisiertes Führungselement für Stents, die in der minimal-invasiven Chirurgie eingesetzt werden (Foto: BCR)

Miniaturisiertes Führungselement für Stents, die in der minimal-invasiven Chirurgie eingesetzt werden (Foto: BCR)

Zahlreiche Hochpräzisionsbauteile finden noch auf andere Weise ihren Weg in den menschlichen Körper. Dazu zählen Komponenten für den Einsatz in der minimalinvasiven Chirurgie. Derartige Funktionsteile werden immer kleiner, komplexer und präziser – der Trend zur Miniaturisierung schreitet in der Medizintechnik mit großen Schritten voran. Die Schweizer BCR Plastics AG aus Vallorbe stellt zum Beispiel miniaturisierte Führungselemente für so genannte Stents her, deren Betrachtung regelrecht eine Lupe erfordert.

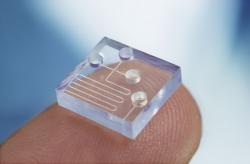

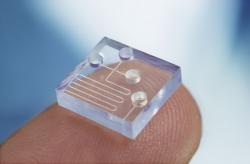

Mikrostrukturen sind für mikrofluidische Produktlösungen in der Diagnostik von großem Interesse (Foto: Greiner Bio-One)

Mikrostrukturen sind für mikrofluidische Produktlösungen in der Diagnostik von großem Interesse (Foto: Greiner Bio-One)

Eine große Rolle spielt die Mikrotechnik auch in der Diagnostik-Sparte. Mikrostrukturen werden vor allem in der Mikrofluidik benötigt – Stichwort Lab-on-Chip-Systeme. Dabei handelt es sich um miniaturisierte Analysensysteme mit einem Netz aus intelligent miteinander verschalteten Mikrokanälen. Diese lassen sich aus Kunststoff wesentlich kostengünstiger als aus Glas oder Silizium herstellen. Seit 1999 arbeitet die Greiner Bio-One GmbH, Frickenhausen, auf diesem Gebiet, realisiert unterschiedlichste mikrofluidische Produktlösungen und betreibt intensive Forschung.

Mittels Mikro-Metallpulverspritzguss gefertigtes Gehörknöchelchen aus biokompatiblem Titan (Foto: IFAM)

Mittels Mikro-Metallpulverspritzguss gefertigtes Gehörknöchelchen aus biokompatiblem Titan (Foto: IFAM)

Mikroskopisch kleine Oberflächenstrukturen können in der Implantattechnik zur gezielten Steuerung des Wachstums menschlicher Zellen genutzt werden. Wissenschaftler des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung (IFAM) in Bremen arbeiten intensiv an entsprechenden Lösungen aus Kunststoff, Keramik und Metall. Bei allen drei Werkstoffgruppen nutzt das IFAM die Spritzgießtechnologie und arbeitet hierzu mit einem Microsystem 50 der Wittmann Battenfeld GmbH, Kottingbrunn/Österreich. Nicht nur mikrostrukturierte Oberflächen sondern auch Kleinst-Implantate stehen im Fokus der Forscher am IFAM. Mittels Mikro-Metallpulverspritzguss (µ-MIM) entstehen beispielsweise filigrane Herzklappenringe aus biokompatiblem Titan. Und selbst das kleinste Knöchelchen im menschlichen Körper, der Steigbügel im Ohr, lässt sich per Mikro-Pulverspritzguss aus Titan, biokompatiblem Edelstahl oder auch aus Aluminiumoxid in Serie fertigen.

Nicht nur diese Beispiele zeigen, dass die Spritzgießtechnologie im Gesundheitswesen eine zunehmend wichtige Rolle spielt. Mit innovativen Produktentwicklungen hat sie sich einen großen Markt mit hohem Wachstumspotenzial erschlossen. Und nicht zuletzt aufgrund der im Gesundheitswesen vorherrschenden langfristigen Lieferverträge gewinnt die Medizintechnikbranche für viele Zulieferer zunehmend an Attraktivität. Als Weltleitmesse der Kunststoffindustrie wird die K 2010 – Kunststoff und Kautschuk – den neuesten Stand der Werkstoff-, Maschinen- und Werkzeugtechnik zur Produktion von medizinischen und medizintechnischen Kunststoffkomponenten zeigen. Die K 2010 findet vom 27. Oktober bis zum 3. November 2010 in Düsseldorf statt.

zurück zur Übersicht

zurück zur Übersicht zurück zum Seitenanfang

zurück zum Seitenanfang