Fachartikel vom 22.01.2014

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

SIGMASOFT Virtual Molding reduziert Zykluszeit um 20% durch die richtige Materialauswahl Dr.-Ing. Laura Florez, SIGMA Engineering GmbH Da die Temperaturverteilung im Werkzeug nach mehreren Produktionszyklen drastisch durch die Leitfähigkeit des Grundmaterials beeinflusst wird, kann die richtige Werkzeuglegierung Hot Spots beseitigen und die Zykluszeit verkürzen. Die Fallstudie einer Automobilanwendung zeigt, wie SIGMASOFT Virtual Molding den Einfluss des Werkzeugmaterials auf die Zykluszeit quantifizieren kann. Schnellere Taktzeiten, längere Werkzeuglebensdauer, verbesserte Bauteiltoleranzen: Die Herausforderungen, mit denen die Verarbeiter konfrontiert werden, sind überall auf der Welt gleich. Ein Weg, um diesen Herausforderungen zu begegnen, ist, die richtigen Materiallegierungen für die Form auszuwählen, um herkömmliche Formenstähle in Teilen wie Einsätzen, Folien oder Platten zu ersetzen. Allerdings ist es ohne eine Auskunft über die erreichbare Zykluszeitreduktion schwer, die Wirtschaftlichkeit dieser Entscheidungen zu rechtfertigen.

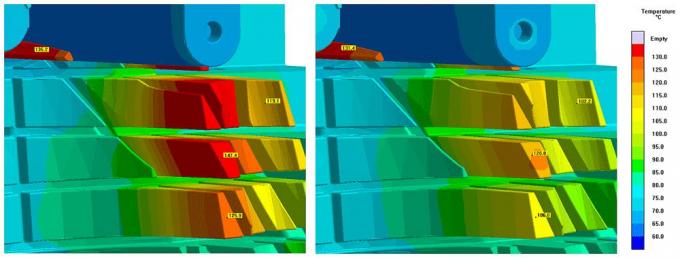

Im vorliegenden Beispiel hatte ein technisches Produkt für eine Automobilanwendung eine längere Zykluszeit als geplant. Mit SIGMASOFT Virtual Molding wurde die Ursache untersucht und eine Lösung gefunden. Die Schieber des Werkzeugs wurden aus herkömmlichem Werkzeugstahl gefertigt, der eine Wärmeleitfähigkeit von 45 W/m2K aufweist. Die Analyse mit SIGMASOFT Virtual Molding berücksichtigte das gesamte Werkzeug, mit allen Komponenten. Bei der Analyse wurden die realen Verarbeitungsbedingungen über mehrere Zyklen abgebildet. Als Ergebnis ergab sich die Temperaturverteilung auf dem Kern und Schieber zu Beginn jedes Zyklus, wie auf der linken Seite der Abbildung 1 dargestellt. Obwohl die gewünschte Formtemperatur 80 °C betrug, lagen die Temperaturen im Werkzeug an einigen Stellen bei über 147 °C, was zu längeren – und teureren – Zykluszeiten führte.  Figure 1: SIGMASOFT® Virtual Molding Technology reproduces exactly the temperature conditions in the mold after several molding cycles. Left: With conventional tool steel (thermal conductivity of 45 W/m2K) hot spots delay part solidification. Right: Hot-work tool steel (thermal conductivity of 60 W/m2K) eliminates hot spots and reduces cycle time by 20%. Als Lösungsansatz wurde Alternativen für das Werkzeugmaterial ausgewertet. Zwei Möglichkeiten wurden dabei betrachtet: eine Kupfer-Beryllium-basierte Legierung und ein Warmarbeitsstahl. „In beiden Fällen war das Ziel, die Zykluszeit unter Gewährleistung der Bauteilqualität und einer längeren Werkzeuglebensdauer zu reduzieren“, so Manuel Schmellenkamp, für das Projekt verantwortlicher SIGMA Ingenieur. Eine erste Analyse wurde mit einer Kupfer-Beryllium-Legierung angestoßen. Aufgrund der sehr hohen Wärmeleitfähigkeit, nahe 100 W/m²K, ist die Fähigkeit des Werkzeugs größer, die Energie aus der Schmelze in die Kühlkanäle zu transportieren, was zu einer homogeneren Temperaturverteilung an der Werkzeugoberfläche führt. Die Temperatur an den Hot Spots fiel von 147 ºC auf etwa 92 °C und die mittlere Werkzeugtemperatur von 95 °C auf etwa 85 °C. "Es war eine deutliche Verbesserung der Werkzeugtemperatur", erklärte Schmellenkamp. "Allerdings könnte die geringe Legierungshärte zu kürzerer Werkzeuglebensdauer führen.“ Die typische Härte für diese Art von Material ist 33 HRC. Eine weitere Analyse betrachtete als Lösungsmöglichkeit einen speziellen Warmarbeitsstahl. Dieses Material hat eine höhere thermische Leitfähigkeit als herkömmliche Werkzeugstähle (60 W/m²K), und auch wenn die Fähigkeit, Energie aus der Schmelze zu leiten, geringer ist als mit der Kupfer -Beryllium-Legierung, liefert das Material eine höhere Verschleißfestigkeit aufgrund seine verbesserten Härte (ca. 44 HRC). Mittels SIGMASOFT Virtual Molding wurde gezeigt, dass die Temperatur der Hot Spots von 147 °C auf 120 °C und von 119 °C auf 102 °C reduziert werden kann (Abbildung 1, rechts). "Diese Materialauswahl lieferte den besten Kompromiss zwischen beiden Welten: hohe Verschleißfestigkeit und eine hohe thermische Leitfähigkeit", schloss Schmellenkamp. "Die Zykluszeit konnte um 20% reduziert werden, ohne Veränderung der Werkzeuggeometrie." Nach Schmellenkamp ist diese Steigerung der Produktivität für bestehende Werkzeuge leicht erreichbar. "Es ist nicht ungewöhnlich, diese Reduktion der Zykluszeit für mehrere bereits gebaute Werkzeuge innerhalb eines Unternehmens zu erreichen, so dass bis zu 15% mehr Bauteile in der gleichen Zeit hergestellt werden können". Ein weiterer Vorteil ist es, Einblick in die Art und Weise wie das Werkzeug funktioniert, zu gewinnen. "Der Grund, warum es zu Produktionsausfällen kommt, wird mit SIGMASOFT Virtual Molding transparent. Der Kunststoffverarbeiter ist mit mehr Informationen ausgerüstet, so dass er in der Lage ist, seine Position als High-Tech-Anbieter vor seinen Kunden zu stärken: keine Trial-and-Error-Versuche mehr, keine weiteren teuren Verzögerungen." Schmellenkamp hebt auch die Einfachheit der Nutzung der Software hervor: "Ein Projekt kann innerhalb von 15 Minuten aufgesetzt werden, so dass mehrere Konzepte einfach ausprobiert werden können. Das Werkzeugkonzept kann optimiert werden, bevor das Werkzeug gebaut wird." Über Sigma SIGMA (www.sigmasoft.de) ist ein 100% Tochterunternehmen des Technologie- und Marktführers für Gießereiprozesssimulation mit Sitz in Aachen (www.magmasoft.de). Mit der Simulationslösung SIGMASOFT optimieren wir den Entwicklungsprozess von Kunststoffbauteilen und Spritzgießwerkzeugen sowie die Prozessführung der Spritzgießverarbeitung. Beide Produktlinien - Kunststoffspritzguss und Metallguss - basieren auf gemeinsamen 3D-Simulationstechnologien mit dem Fokus der Artikel- und Prozessoptimierung. In SIGMASOFT sind so eine Vielzahl prozessspezifische Modelle sowie 3D-Simulationstechnologien integriert, die auf der Metallgießsimulations-Seite über 25 Jahre entwickelt, validiert und kontinuierlich optimiert wurden. Dieser erweiterte Simulationsansatz stellt für die Anwender von SIGMASOFT einen klaren Wettbewerbsvorteil dar. Erfolgreiche Kunststoffspritzgusssimulation lebt von der direkten Kommunikation zwischen Simulationsanwendern mit ihren praxisbezogenen Anforderungen, einem kunststofftechnisch kompetenten Supportteam sowie der softwaretechnischen Entwicklung beim Simulationshersteller. Die SIGMA Engineering GmbH bietet daher eine direkte Vertriebs- und Supportorganisation, mit einem anwendungsorientiertem Entwicklerteam am Standort Aachen und etablierten Entwicklungspartnerschaften in Europa. SIGMA Engineering GmbH Kackertstr. 16-18 Tel.: +49 (0) 241 89 495-0 Internet: www.sigmasoft.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |