Fachartikel vom 05.07.2017

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

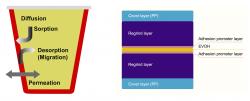

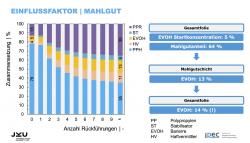

Präzision in sieben Schichten Rüdiger Kissinger, motan-colortronic gmbh Täglich werden weltweit 2,5 Milliarden Tassen Kaffee getrunken, ein Großteil davon wird aus Kaffeepulver-Portionskapseln durch Kaffeeautomaten zubereitet. Diese Portionskapseln bestehen wegen der notwendigen Sauerstoffbarriere zur Vermeidung der Kaffee-Alterung durch Oxidation entweder aus Aluminium oder einer Kunststoff-Verbundfolie mit integrierter Sauerstoff-Barriere. Letztere werden seit 2015 bei der österreichischen Greiner Packaging in Kremsmünster produziert (Abb.1). Dafür wurde zusammen mit dem Peripheriegeräte-Hersteller motan und der österreichischen Vertretung Fa. Luger ein nachhaltiges Produktionskonzept entwickelt, bei dem der nach dem Ausstanzen der tiefgezogenen Kapselkörper zurück bleibende Stanzabfall zur Gänze und unter Beibehaltung aller Qualitätslimits in die 7-Schicht-Extrusionslinie rückgeführt wird.  Fig.1: Capsules made of a 7-layer composite foil are the modern way of storing coffee in portions. The film combines barrier properties and recyclability (Photo: Greiner Packaging)  Fig. 2: The 7 layer barrier foil which comes out of the extrusion machine runs directly into a multi cavity deep drawing and punching machine. The remaining punched frame and any bad parts produced are then fed directly into a cutting mill (in the background at the end of the machine) and fed back into the production line from there. (Photo: Author) Wie eingangs erwähnt, bestehen die Portionsbehälter entweder aus Aluminium oder aus Kunststoff, beide aus Folien tiefgezogen. Ohne Wertung, welche Verpackungslösung die bessere ist, besteht doch ein signifikanter Unterschied zwischen den beiden Alternativen. Während eine Aluminiumfolie eine gute Barriere gegen fast alle Außeneinflüsse ist, gibt es nur wenige Kunststoffe, die gas- und aromadicht sind. Die besten Barriere-Eigenschaften besitzt EVOH, ein Ethylen-Vinylalkohol-Copolymer, und zwar sowohl gegen Sauerstoff als auch gegen Wasserdampf. Es ist genauso gasdicht, wie eine 10.000-fach so dicke LDPE-Schicht. Da es vergleichsweise teuer ist, wird es zentral als dünne Sperrschicht innerhalb einer Verbundfolie zusammen mit anderen Kunststoffen eingesetzt. Bei Greiner Packaging im oberösterreichischen Kremsmünster wird eine 7-Schicht-Verbundfolie zur Herstellung von Kaffeekapseln eingesetzt. (Siehe dazu Factbox „Mehrschichtfolie für Kaffeekapseln“)  Fig. 3: A 5 aggregate extruder is used to produce the 7 layer barrier foil. The central extruder is responsible for 70 per cent of the foil in the form of the recycling percentage. It is flanked by the extruders for the barrier layer and the adhesion promoter layers. On a production level arranged above this, the extruders for the PP cover layers are arranged, which are connected to the feed block via vertical smelting lines (visible in the background). (Photo: Author) Da die Becher der Kaffeekapseln durch Tiefziehen und Stanzen aus der Verbundfolie hergestellt werden, bleibt über 50 Prozent der Folie als Stanzgitter zurück. Da diese Abfallmenge angesichts der projektierten Massenproduktion weder logistisch, noch wirtschaftlich entsorgt hätte werden können, entwickelte Greiner Packaging zusammen mit den langjährigen Anlagenpartnern, der deutschen motan-Gruppe, Hersteller von Peripheriegeräten und der österreichischen Luger GmbH, als motan-Projektplaner und Anlagenmonteur und dem Extrusionstechnik-Lieferanten ein Konzept zur vollständigen Rückführung des Stanzabfalls innerhalb der laufenden Produktion. Dafür musste die zu produzierende Mehrschichtfolie so angepasst werden, dass sie bis zu 60 Prozent aus dem Mahlgut der Ausgangsfolie bestehen kann. Die Stanzgitter und Ausschussteile werden direkt an der Tiefziehmaschine ausgeschleust und einer Mühle zugeführt (Abb.2).  Fig. 4: The 7 layer foil machine is constructed in three functional levels on top of each other. On the lowest level (not visible here) there are three extruders (see Fig. 3), on level two there are two extruders for the cover layers, on the top level the dosing units to supply the extruders situated below (Photo: Author)  Fig. 5: Central mixing station to supply the “regrind extruder”. In this, four material components come together (regrind from the silo or from the BigBag, stabiliser for the adhesion promoter and new PP material) which are added from the gravimetric dosing units on the third level. (Photo: Author) Die Dosierpräzision liegt im Detail Wie oben erwähnt, entfällt der größte Materialdurchsatz auf die Mahlgutschichten, die wegen der möglichen Schwankungen beim Schüttgewicht über gravimetrische Dosiergeräte und ein nachfolgendes Mischsystem versorgt werden. Dazu Helmut Reckziegel, Leiter der Business Unit Capsules: „In diesem Zusammenhang ist erwähnenswert, dass das als Füllmaterial in die Mehrschichtfolie rückgeführte Mahlgut aus der 7-Schicht-Folie besteht, und sich damit aus den fünf, darin enthaltenen, unterschiedlich viskosen Materialien zusammensetzt. Diese 5-Material-Mischung in einen stabilen Mischungs- und Fließzustand zu bekommen, war unser gemeinsames Ziel. Denn eine instabile Materialzusammensetzung, sei es durch ein schwankendes Schüttgewicht oder eine Materialanteilsveränderung führt zu Qualitätsminderungen beim Extrudat, insbesondere wenn sieben Schichten miteinander harmonieren müssen. Da wir diesbezüglich eine Regelungsmöglichkeit einbauen wollten, haben wir die Zumischung von PP-Neuware zum Mahlgut vorgesehen. Damit kann die, durch das Rückführen des Stanzgitters ausgelöste, kontinuierliche Anreicherung der Konzentrationen des EVOH-Anteils und des Haftvermittlers in der Gesamtfolie bei 14 bzw. 12 Prozent stabilisiert werden, und damit zusammenhängend die Schmelzeviskosität.“ (Abb.6)  Fig. 6: Factors of influence on the composition of the regrind fed back into the cycle. (Graphic: Greiner Packaging) Alle anderen Materialanteile werden als Neuware in konstanter Qualität volumetrisch zudosiert. Dabei liegen die Durchsatzmengen für das Barrierematerial und den Haftvermittler bei maximal 60 kg/h. Etwas darüber, bei rund 110 kg/h liegt der Durchsatz bei den PP-Deckschichten, die zusätzlich mit weißem bzw. braunem Farb-Masterbatch versetzt werden (siehe Abb.1).  Fig. 7: All functions and setting data of the complex conveying and dosing machine are controlled by CONTROLnet, an integrated control concept for the operation, monitoring and management of all steps of raw material handling and connnected to the motan master computer system via LINKnet 2.0. (Photo: Author) Alle Anlagenkomponenten werden über die von motan dafür spezifisch entwickelten, fernsteuerbaren Elektronik-Module angesteuert und bedient. Diese sind GRAVInet für gravimetrische Dosiergeräte und VOLUnet für volumetrische Dosiergeräte. Sie sind über ein Ethernet bzw. TCP/IP zu einem CONTROLnet zur zentralen Anlagensteuerung verbunden. Diese kann bis zum LINKnet, einem umfassenden Anlagen-Managementsystem, ausgebaut werden (Abb.7). So ist es mit Linknet 2.0 möglich, die Prozessabläufe und Anwendungsdaten zu erfassen, zu protokollieren und alle angeschlossenen Steuerungen bis hin zur Geräteebene zu bedienen. Alle kommunikationsfähigen motan-Steuerungen können angebunden werden. Die Chargenrückverfolgung ist damit durchgängig möglich. Erfolg durch langjährig bewährte Partnerschaft  Fig. 8: Helmut Reckziegel, Head of Business Unit Capsules at Greiner Packaging and Horst Bar, the responsible Project Manager at Luger GesmbH look back on 40 years of co-operation with motan. (Photo: Author) Infobox: Mehrschicht-Folie für Kaffee-Portionskapseln Welche Anforderungen? Aus Folien gefertigte Kaffee-Portionskapseln müssen eine Barriere gegen das Eindringen von Wasserdampf, Luftsauerstoff und anderen unerwünschten Substanzen, sowie gegen die Einflüsse der UV-Strahlung bilden. Die Barriere muss auch gegen das Austreten von Inhaltsstoffen, wie Aromen und Feuchtigkeit wirken. Gleichzeitig müssen die Folienbecher auch Schutz gegen definierte mechanische Beanspruchungen während des Transports und der Lagerung bieten. Welcher Folienaufbau? Für die Kaffeekapseln wird eine 7-Schicht-Verbundfolie verwendet. Deren zentrale Schicht besteht aus EVOH (Ethylen-Vinylalkohol-Copolymer). Sie bildet die Sauerstoff-Barriere und ist beidseits über Haftvermittlerschichten in Schichten aus Recyclingmaterial (Stanzabfall) eingebettet. Als Deckschichten werden zusätzlich noch eingefärbte Polypropylen-Lagen (Homo-Polymer und Co-Polymer) aufgebracht. motan gmbh Otto-Hahn-Straße 14 Tel.: +49 (0) 6175 792 167 Internet: www.motan.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |