Fachartikel vom 26.06.2009

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Leichtbau auf sicherem Boden Dr. Klaus Pfaffelhuber, Röchling Automotive AG & Co. KG Mit 5 kg für den kompletten Unterboden einer Premiumlimousine setzt Röchling Automotive den aktuellen Leichtbaurekord. Zum Einsatz kommt dabei das Strukturmaterial "Seeberlite". Dahinter steht ein neues Verfahren, das "Softlofting". Der neue 7er von BMW hat einen akustisch und aerodynamisch hochwirksamen Unterboden. Entwicklungspartner und Lieferant ist Röchling Automotive. Genau wie beim Unterboden vom 1er, 3er, 5er und 6er. Karosserieleichtbau mit Akustikböden ist für Premiumfahrzeuge markenprägend und steht nun vor der Erschließung des Volumensegmentes.

36% weniger Gewicht bei 29% größerer Fläche im Vergleich zu Motorabschirmung von 7er Vorgänger Die Pluspunkte von Unterbodenverkleidungen gelten mittlerweile in der Branche allgemein als anerkannt: Aerodynamik, Schallabsorption, Karosserieschutz, Thermomanagement und Rezyklierbarkeit sind der PVC-Unterbodenversiegelung überlegen. Entsprechend ist der Trend hin zu einer Abdeckung des Unterbodens buchstäblich flächendeckend. Bei den verwendeten Materialien und Verfahren herrschen jedoch noch große Unterschiede. Am deutlichsten werden diese bei einem Gewichtsvergleich. Der komplette Seeberlite-Unterboden eines aktuellen BMW 7er wiegt 5 kg, 39% weniger als beim Vorgänger, zwischen 21 und 37% weniger als bei aktuellen Wettbewerbern. "Und das bei absolut vergleichbaren oder gar wesentlich besseren Akustikwerten", betont Dr. Klaus Pfaffelhuber, Leiter Vorentwicklung und Akustik von Röchling Automotive, "Hinsichtlich Vorbeifahr-, Standaußen- und Innengeräusch liegen wir überall in der Spitzengruppe oder führen gar das Feld an." Der Akustikkomfort ist ein Hauptmerkmal des Materials. Die akustischen Eigenschaften lassen sich durch die Prozessparameter des Softloftings erstaunlich gut einstellen. Temperaturen und Drücke sind dabei die Hauptfaktoren des Herstellverfahrens. Vor allem in ihrer Dynamik, also im zeitlichen Verlauf. Entscheidend sind mitwandernde Schwellwerte und sanfte, materialschonende öbergänge, daher "Softlofting". "Hinzu kommen die Parameter des Ausgangsmaterials: Faserlänge, Mischungsverhältnis, Additive. Die Presse muss sanfte Bewegungsabläufe beherrschen. Auch wenn es ganz einfach aussieht: Softlofting ist wirklich nicht trivial," schmunzelt Ludwig Huber, Entwicklungschef von Röchling Automotive. "Da steckt eine Menge Verfeinerung drin. Die eigentliche Wertschöpfung für Akustik und Leichtbau erfolgt von außen völlig unsichtbar bei geschlossenem Werkzeug, auf chemischer Ebene."

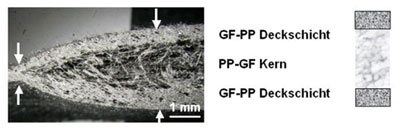

Sortenreiner Aufbau Seeberlite mit kompaktiertem Randbereich Bei Seeberlite handelt es sich um einen Sandwichaufbau aus unterschiedlich porösen Kern- und Deckschichten. Ohne geschlossene Abdeckung. Dadurch sind die Bauteile über ihre gesamte Ausdehnung eine akustisch aktive Absorptionsfläche. Auf Straßenseite ebenso wie auf Karosserieseite. Ohne jegliche zusätzliche Absorber wie bisher auf kompaktierten Trägern üblich. Im Vergleich zu einem solchen zweiteiligen Aufbau bringt es allein die neue Motorraumabschirmung auf etwa die doppelte äquivalente Absorptionsfläche. Bei deutlich geringerer Bauhöhe und mit einem sortenreinen Sandwich. "Selbst wenn in der Deckschicht geringste Anteile einer anderen Polymerbasis vorhanden sind, sprechen wir immer noch von einem monovalenten Bauteil", grenzt Pfaffelhuber ab. Noch deutlicher wird der akustische Fortschritt beim Vergleich mit bisherigen Bauteilen ohne Absorber, beispielsweise seitlich des Abgasstranges. Hier ist die objektiv messbare Absorptionsfläche von Seeberlite um das Vier- bis Fünffache höher. "Dank dieser multifunktionalen und effizienten Auslegung im Gesamtfahrzeug erweist sich die Akustik als Baustein der Leichtbaumaßnahmen", betont Pfaffelhuber. "Insgesamt führt dies zu einer deutlichen Reduzierung des Außen- und Innengeräuschs, insbesondere bei den hochfrequenten Geräuschen der Diesel - und Direkteinspritzer-Benzin-Motoren sowie den besonders störenden Reifen- und Fahrbahngeräuschen."

Test von mechanischer Belastung und Geräusch bei schneller Wasserdurchfahrt Wie steht es aber angesichts des geringen Gewichtes mit der mechanischen und thermischen Belastbarkeit? Der Steinschlagtest erfolgt gemäß Spezifikation mit einer Beschussmaschine unter einem Winkel von 30 bis 45 Grad. Dabei kommt es selbst mit Stahl-Granulat zu keinem Durchschuss. Beim Abrasionstest wird der Unterboden 10.000 mal über einen scharfkantigen Granitstein geschruppt. Auch davon lässt sich das Material nur an der Oberfläche kratzen. Zu den härtesten mechanischen Belastungen zählen auch das Schwallwasser beim Durchfahren von Pfützen und das Spritzwasser auf nassen Fahrbahnen. Die Waschstraßentauglichkeit wurde routinemäßig bewiesen. "Wir bestehen mit Seeberlite sogar die Dampfstrahltests problemlos", beruhigt Dr. Egon Moos, Produktmanager für Unterbodensysteme bei Röchling Automotive in Worms. Dabei macht das Material eher einen offenporigen Eindruck, ist also alles andere als ein Regencape. Moos differenziert: "Entscheidend ist vor allem, dass Seeberlite sehr schnell wieder abtrocknet. Das haben ausführliche Tests im alltagsnahen Fahrbetrieb bewiesen." Bei Hochgeschwindigkeitsfahrten kommt es auf eine möglichst geringe Anregung der Fläche durch die enormen Windkräfte an. Etwa 30 Prozent des aerodynamischen Optimierungspotentiales entfallen derzeit auf den Unterboden. Die bei hohen Geschwindigkeiten auftretenden Windlasten wirken mit mehreren hundert Newton an den Verankerungspunkten. In deren Bereichen ist das Material partiell kompaktiert. So hält es den Ausreißkräften besser stand.

Hochgeschwindigkeitsfahrt zur Erprobung der Durchbiegung aufgrund von Fahrtwind, Schwingungen und Ausreißfestigkeit Diese Verdichtung erfolgt also nur stellenweise, räumlich exakt beschränkt auf die neuralgischen Punkte und zählt zu den Hauptvorteilen von Material und Verfahren. Vergleichbar mit den Tailored Blanks im Stahlkarosseriebau finden sich auch am Röchling-Unterboden die Verstärkungen nur da, wo sie gebraucht werden. Auf speziellen Shaker-Prüfständen werden die Schwingungen mittels Laseranalyse erfasst und in einer Computeranimation visualisiert. So lässt sich die Steifigkeit weiter optimieren beziehungsweise verifizieren. "Die hohe Steifigkeit erleichtert auch die direkte Integration von funktionellen Komponenten wie Luftdüsen", erläutert Huber. "Die Einlassrampen für den kühlenden Fahrtwind stellen wir durch entsprechend verformte und kompaktierte Unterbodenausschnitte dar. Voll integriert, ohne weitere Komponenten. Womit schon wieder ein Zusammenbauteil und ein Montageprozess entfällt." Laut Veröffentlichungen aus dem BMW-Bereich "Integration Energiemanagement, Aerodynamik, Leichtbau, Fahrleistung und CO2 für große Modelle" sind die Einlassrampen im Unterboden "funktions- und kostenoptimal" integriert. Diese gezielte Kühlmaßnahme verbessert die "thermische Betriebssicherheit beziehungsweise Lebensdauer" des Gesamtfahrzeuges. Trotz der Offenporigkeit und der großen Abmessungen werden sogar die strengen internen Kunststoffemissionsnormen von BMW eingehalten. Der beispielsweise in Kalifornien relevante HC-Wert liegt unter 6 mg für den gesamten Unterboden. Dies gilt auch noch bei Dauertemperaturbelastungen von 120 Grad, für die der Werkstoff bisher ausgelegt ist. So kann selbst der motornahe Abschnitt des Abgasstranges mit entsprechenden Hitzeschutzmaßnahmen bereits weitgehend abgedeckt werden.

Vorbereitung der flächendeckenden Erfassung des Temperaturverlaufes während der Fahrt Das ist für Huber noch nicht die Grenze des Machbaren: "Natürlich streben wir eine komplette Unterbodenverkleidung an. Inklusive komplettem Abgasstrang. Genau wie im Motorsport. An der Lösung für Benziner arbeiten wir derzeit. Bei Dieselmotoren ist die Machbarkeit bereits erwiesen und beim neuen 7er mittlerweile in Teilbereichen umgesetzt." BMW spricht hier von einem höheren "Schließungsgrad" bei den Sechszylindermodellen. "Der Anspruch der effizienten Dynamik führt uns zu erweiterten Schließungsmassnahmen im Unterbodenbereich, um den Kraftstoffverbaruch zu minimieren. Dadurch enstehende Gewichtsmehrungen sind durch Leichbaumassnahmen zu vermeiden." Ziel ist nicht nur eine weitere Verbesserung von Aerodynamik und Akustik, sondern eben auch eine wirkungsvollere Temperierung des Abgasstranges. Neben der mechanischen Schutzfunktion trägt die thermische wesentlich zu einer erhöhten Lebensdauer des gesamten Antriebsstranges bei. Dies hat BMW bereits 2004 bei der Abdeckung des 5er Unterbodens mit Seeberlite festgestellt. Das mag vielleicht erklären, warum derzeit die Unterbodentechnologie von Röchling auch von anderen OEM aufgegriffen wird. Die gerade erst beginnende Multiplikationsphase des Softloftings ist offenbar auf ein solides Fundament gegründet. "Unser Seeberlite-Material ist der Leichtbau-Benchmark. Es ist als einziges seiner Art serienerprobt, emissionsgeprüft, flammhemmend und sehr schnell in den vom Volumensegment geforderten Mengen verfügbar. Und zwar - dank Softlofting - prozesssicher", versichert Ludwig Huber. "Mit diesen Materialeigenschaften haben wir derzeit ein Alleinstellungsmerkmal. Visionen gibt es viele. Wir liefern Hardware. Auch in den USA oder China." Röchling Automotive AG & Co. KG Richard-Wagner Str. 9 Tel.: +49 (0) 621 44055 0 Internet: www.roechling.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |