Fachartikel vom 06.07.2017

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

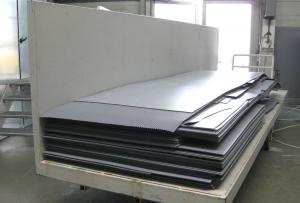

Von der Zähmung widerspenstiger Reste Getecha realisiert komplettes Kreislaufsystem für Abfälle aus der PlattenextrusionMichael Stöcker, freier Journalist, Darmstadt, für Getecha GmbH Auf vielen Gebieten der Kunststofftechnik hat sich Mühlenbauer Getecha inzwischen einen Namen gemacht als innovativer Automatisierungspartner für die Realisierung integrierter Zuführ-, Zerkleinerungs- und Rückführanlagen. Ein aktuelles Paradebeispiel für die weit reichenden Engineering-Kompetenzen des Unternehmens findet sich bei Infinex im baden-württembergischen Haiterbach. Dort ging Anfang 2017 eine komplette Systemlösung für die fertigungsnahe Wiederaufbereitung sortenreiner Produktionsabfälle aus der Plattenextrusion in Betrieb.  Blickfang der Kunststoff-Aufbereitungsanlage von Getecha: Parallelogramm-Greifschieber (hier in Ruheposition) mit integrierter Messsensorik zum vollautomatischen Zuführen gestapelter Polypropylenplatten zur Zerkleinerungsmühle. (Bild: Stöcker) Großen Wert legen die Verantwortlichen bei Infinex auf die fertigungsnahe und möglichst effiziente Organisation der PP-Aufbereitung. Auch als sich Thomas Hirmer, Technischer Leiter im Werk Haiterbach, vor etwa zwei Jahren nach einem Projektpartner für die Prozessoptimierung in diesem Bereich umschaute, bildeten diese Aspekte den Ausgangspunkt für die Sondierungsgespräche mit verschiedenen Anbietern. „Von Beginn an vielversprechend gestaltete sich hier der Gedankenaustausch mit Getecha. Weniger weil uns mit dem Aschaffenburger Anlagenbauer bereits eine längere Zusammenarbeit verbindet, sondern weil das Unternehmen in den letzten Jahren viel Engineering-Knowhow aufgebaut hat. Bis dato sahen wir Getecha primär als Hersteller von Zerkleinerungsmühlen; inzwischen hat sich das Unternehmen aber zum Automatisierer mit Spezialgebiet Wertstoff-Kreisläufe gewandelt“, sagt Thomas Hirmer.  Wilde Stapel: Weitgehend chaotisch aufeinandergelegt sind die bis zu 5.000 x 1.400 mm großen und bis zu 11 mm dicken PP-Plattenreste, die auf langen Transportwagen zur neuen Aufbereitungsanlage von Infinex gefahren werden. (Bild: Stöcker) Große Platten kleingemacht Rasch geklärt war zunächst die Frage, wie die zäh-festen PP-Reste mit einem Stundendurchsatz von bis zu 1.000 kg in extrudierfähige Partikel mit Längen von ≤ 6,0 mm zu zerkleinern waren. Denn mit dem RotoSchneider RS 6015 bietet Getecha dafür die ideale Zentralmühle. Sie hat einen starken 110 kW-Motor, eine lastabhängige Steuerung und einen Fünf-Messer-Segmentrotor, der mit 400 U/min dreht. Ihre beiden Einzugswalzen – mit griffiger Oberflächenstruktur – werden beidseitig angetrieben, wobei die Geschwindigkeit regelbar ist. „Anstelle eines Trichters für den Materialeinwurf von oben haben wir die RS 6015 für den Einsatz bei Infinex mit einem modifizierten Gehäuse für die einfache horizontale Zuführung der Platten und Planken ausgestattet“, erläutert Burkhard Vogel.  Der Manipulator in Aktion: Nach dem Ermitteln des Höhenprofils des Plattenstapels beginnt der kombinierte Greifschieber damit, die PP-Platten im Zusammenspiel mit dem Hubgerät zu vereinzeln und der Zerkleinerungsmühle zuzuführen. (Bild: Stöcker) Zuführsystem mit Wechselspiel  Die Greifersektion des Getecha-Manipulators: Sechs pneumatisch betätigten Nadeln haken sich in die Platten ein, um sie vom Stapel weg zur Zerkleinerungsmühle zu ziehen. (Bild: Stöcker)  Mühle in der Schallschutzkabine: Das hocheffiziente Zerkleinern der PP-Reste in extrudierfähige Partikel erledigt eine RotoSchneider RS 6015 von Getecha. Anstelle eines Trichters für den Materialeinwurf von oben wurde sie für den Einsatz bei Infinex für die einfache horizontale Zuführung der Platten und Planken modifiziert. (Bild: Stöcker) Dem Betrachter zeigt sich dieser Prozess als genau geregeltes Wechselspiel zwischen dem lagenweisen Abstapeln der Plattenreste, dem wiederholten Ermitteln des jeweils neuen Höhenprofils des Stapels und dem darauf abgestimmten Nachrücken des Hubgeräts. Dank seiner pneumatisch gestützten Parallelogramm-Aufhängung kann der Manipulator dem ungleichen Höhenniveau der Plattenstapel in einer leichten Berg- und Talfahrt problemlos folgen. „Wir haben den Manipulator als flexible Greifer-Schieber-Kombination konstruiert, wobei die Hauptarbeit die Greifersektion übernimmt. Ihre sechs pneumatisch betätigten Nadeln haken sich in die Platten ein, um sie vom Stapel weg zum RotoSchneider zu ziehen. Für diese Lösung haben wir uns entschieden, weil sich durch die Ziehbewegung das Problem eines Aufbäumens der Reststücke gar nicht erst stellt. Vor allem beim Abtragen sehr dünner Platten erhöht das die Prozesssicherheit“, erläutert Geschäftsführer Burkard Vogel. In der Schlussphase des Abstapelns kümmert sich ein 1.500 mm breiter Vorschieber um die letzten Plattenreste auf dem Wagen. Auf diese Weise ist ausgeschlossen, dass die Greifernadeln beim Durchstoßen durch die PP-Platten die Stahlböden der Transportwagen beschädigen. Ist ein Stapel vollständig abgetragen und auch die letzte Platte im Schlund der Mühle verschwunden, fährt der Manipulator in seine Parkposition – und das Hubgerät gibt den leeren Transportwagen wieder frei.  Blick aus der Schallschutzkabine der Mühle: Gut zu sehen ist hier die breite Frontplatte der Schiebersektion des Getecha-Manipulators, der in seiner Parkposition bis direkt vor die Einzugswalzen der Mühle fährt. (Bild: Stöcker) Die vollautomatisierte Zuführung mit Hubgerät, schienengeführtem Manipulator und einem kurzen Förderband zur weiteren Vereinzelung der Plattenreste vor der RotoSchneider RS 6015 bildet die erste Prozessstufe der neuen Aufbereitungsanlage bei Infinex. Der Vorschub des Greifschiebers und der Einzug der Mühle sind dabei über synchronisierte Frequenzumrichter aufeinander abgestimmt. Die zweite Stufe besteht in der Zerkleinerung der Plattenreste in der RotoSchneider RS 6015, die rundum zugänglich in einer begehbaren Schallschutzkabine aufgestellt ist. Das hier produzierte Mahlgut wird direkt aus der Mühle abgesaugt und via Rohrleitung in eine Doppel-BigBag-Station geführt. Diese Verpackungsanlage mit ihrer Abluftentstaubung, einer automatischen Füllstandsmessung und einer automatischen Umschaltung zwischen den zwei BigBags verkörpert die dritte, abschließende Prozessstufe der Komplettlösung von Getecha. Der jeweils volle BigBag wird bedarfsgerecht von Gabelstablern abgeholt und zu den Extrudern gefahren.  Dreistufige Aufbereitung: Die für Infinex realisierte Komplettlösung von Getecha erstreckt sich von der Zuführtechnik mit Hebe- und Fördersystemen über die Zerkleinerung mit einer Zentralmühle vom Typ RotoSchneider RS 6015 bis hin zur Förderung des Mahlguts zu einer Doppel-BigBag-Station (links). Gesteuert wird der gesamte Prozess von einer Siemens SPS S7 (rechts). (Bild: Stöcker) Die dreistufige Komplettlösung ging kurz vor dem Jahreswechsel 2016/17 in Betrieb und unterstreicht einmal mehr die hohe Engineering-Kompetenz von Getecha auf dem Gebiet der automatisierten Aufbereitungstechnik. Wie schon in vielen anderen Projekten, so setzte das Unternehmen hierbei nicht nur die Zerkleinerungsmühle als kundengerechte Systemlösung um, sondern entwickelte auch die gesamte Zu- und Abführtechnik. Für Infinex bedeutet die neue Anlage eine erhebliche Prozessvereinfachung mit deutlich spürbaren Effizienzvorteilen. „Über die reine Technik hinaus haben wir aber bei diesem recht komplexen Projekt auch die partnerschaftliche Zusammenarbeit mit dem Ingenieuren von Getecha schätzen gelernt. Aus diesem Grund haben wir uns dazu entschlossen, auch das nächste Vorhaben gemeinsam anzugehen“, sagt Thomas Hirmer. „Nur Mühlen liefern reicht nicht mehr!“ Getecha-Geschäftsführer Burkard Vogel: „Heute reicht es nicht mehr aus, nur leistungsfähige Schneidmühlen zu liefern. Viele Kunststoff-Verarbeiter erwarten über die Zerkleinerungstechnik hinaus maßgeschneiderte, automatisierte Komplettanlagen mit Zuführ-, Entnahme-, Förder- und Verpackungstechnik. Dank unserer Engineering-Kompetenzen können wir das für alle Bereiche der kunststoffverarbeitenden Industrie leisten. Dabei liegen unsere Stärken nicht nur im anlagen- und steuerungstechnischen Knowhow, sondern auch in der Kombination moderner Zerkleinerungstechnik mit moderner förder-, handhabungs- und verpackungstechnischer Peripherie.“ Synergien unter einem Dach Unter dem Dach der Infinex Group sind mehrere Firmen vereint, die sich ausschließlich mit der Verarbeitung von Kunststoff beschäftigen. Die Gruppe firmiert als selbständige Firmengruppe unter der Leitung der Inhaberfamilie Hartl. Von Anfang an wurde in Haiterbach im Schwarzwald, Sitz der Infinex Group und Heimat der Unternehmerfamilie in zweiter Generation, produziert und entwickelt. Mit dem Kunststofftechnik-Knowhow von mehreren Firmen begegnet das Unternehmen den wachsenden Herausforderungen in nationalen und internationalen Märkten und kann flexibler auf zunehmend spezifischer werdenden Anforderungen reagieren. Getecha GmbH Am Gemeindegraben 13 Tel.: +49 (0) 6021 8400-0 Internet: www.getecha.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |