Fachartikel vom 24.09.2013

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

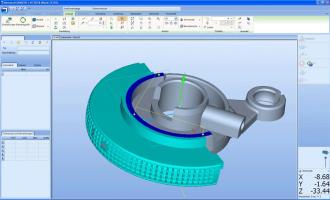

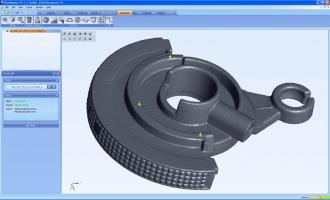

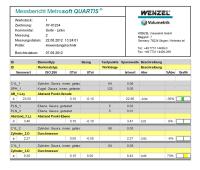

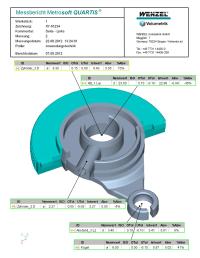

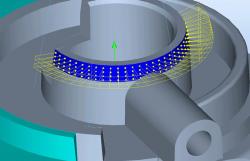

Vereinfachte Dimensionskontrolle in der Kunststofftechnik exaCT Computertomographie bei Volkswagen BraunschweigDipl.-Ing. (FH) Svenja Schadek , WENZEL Group GmbH & Co. KG, 97859 Wiesthal Bei Volkswagen Braunschweig trägt die Abteilung Qualitätssicherung der Kunststofftechnik Verantwortung für die Erstbemusterung und Freigabe von Serienteilen für die Produktion. Dazu werden die hochkomplexen und immer kleiner werdenden Produkte kontinuierlich überprüft. Die stetig steigenden Ansprüche an die Qualität der Erzeugnisse und die geforderte lückenlose Dokumentation, machten den Einsatz neuer Technologien unabdingbar.  Abbildung 1 – CT-Workstation exaCT M der Abteilung QS Kunststofftechnik der Volkswagen AG am Standort Braunschweig Analyse eines Betätigungsrades zur Luftstromregulierung Die Computertomographie-Workstation exaCT M bietet optimale Möglichkeiten für die messtechnische Überprüfung von komplexen Kunststoffteilen. Mit taktilen Messsystemen sind diese Bauteile häufig nicht zuverlässig messbar. Sie sind aus flexiblem Material gefertigt, nicht optimal zugänglich und auf Grund ihrer Größe nicht gut zu fixieren. Mit optischen Messverfahren können keine Innenstrukturen oder Hinterschnitte erfasst werden. Die exaCT Computertomographie ist eine berührungslose und zerstörungsfreie Technologie, welche die vollständige Analyse selbst kleiner flexibler Kunststoffteile und innerer Strukturen ermöglicht. "Die Analyse und Auswertung eines Betätigungsrades, wie es zur Luftstromregulierung von Fahrzeuglüftungen verwendet wird, ist nur eine der zahlreichen Anwendungen, welche unsere Mitarbeiter täglich zu bewältigen haben", erklärt Hans-Jürgen Knosalla, Leiter Messraum Kunststofftechnik bei VW Braunschweig. Bei diesem Bauteil (Abbildung 2), das in den Fahrzeugen Golf Plus und Tiguan verbaut wird, steht die dimensionale Auswertung im Vordergrund. Die Fertigungsmaße werden bestimmt und auf ihre Maßhaltigkeit hin überprüft. Der erste Schritt einer CT-Auswertung besteht aus der Erzeugung der Scan-Daten. Dazu werden die Bauteile zunächst mit einer einfachen Fixiervorrichtung vor dem Verrutschen während des Scan-Prozess gesichert. Diese kann aus Hartschaum oder anderen Materialien geringer Dichte bestehen. Da die Computertomographie ein berührungsloses Verfahren ist, muss lediglich sichergestellt werden, dass das Bauteil während der 360°-Drehung nicht verrutscht. Automatische Generierung von Volumenmodellen Während des Scanvorgangs werden von dem Bauteil in einzelnen Positionen zweidimensionale Durchstrahlungsbilder aufgenommen, sogenannte Projektionen. Aus einer Vielzahl solcher Projektionen, die aus Pixeln bestehen, werden dreidimensionale Volumenmodelle erzeugt. Diese bestehen aus sogenannten Voxeln (dreidimensionale Pixel). Dieser Vorgang ist vollautomatisiert und läuft im Hintergrund während des Scans ab. Die für messtechnische Auswertungen notwendigen Flächendaten werden automatisch nach Beendigung des Scanvorgangs erzeugt (Abbildung 3). Sie bestehen aus einzelnen Dreiecken, die die Oberfläche des Messobjektes detailliert beschreiben. Sie sind Grundlage für die folgenden Auswertungen. Virtuelle Antastung Der Messablauf für die dimensionale Auswertung findet, ähnlich der bekannten taktilen Methode, statt. Der Unterschied besteht darin, dass nicht das reale Bauteil angetastet wird, sondern dass die Flächendaten des gescannten Bauteils verwendet werden. Somit findet eine virtuelle Antastung statt. Zunächst erfolgt die Ausrichtung des Bauteils. Dazu werden die zu messenden Elemente am CAD-Modell ausgewählt und anschließend die Messpunkte per Mausklick auf den Flächendaten gesetzt (Abbildung 4 und 5). Ist das Bauteil ausgerichtet, kann der folgende Messablauf automatisch ausgeführt werden. Entsprechend der Zeichnungsvorgaben werden alle weiteren Geometrie- und Freiformelemente erfasst und nach ISO Vorschriften ausgewertet. Dabei steht die vollständige Funktionalität der Messsoftware Metrosoft QUARTIS zur Verfügung. Die Ausgabe der Daten erfolgt in tabellarischen oder grafischen Messberichten (Abbildung 6 und 7). Die Vorteile dieser Methode liegen darin, dass bei der virtuellen Antastung keine Verformung des Bauteils auftritt und dass es keine Einschränkungen der Zugänglichkeit durch eine Tastkugel oder den Schaft eines Taststiftes gibt. Somit können kleinste Merkmale, Hinterschnitte und innenliegende Strukturen dimensional ausgewertet werden, ohne dass das Bauteil dafür zerstört werden muss. Bei der virtuellen Messung ist es möglich, analog der taktilen Messung, Messprogramme zu schreiben und jederzeit wieder aufzurufen. So können Serienmessungen schnell durchgeführt werden. Zudem kann die Anzahl an Messpunkten nahezu beliebig hoch gewählt werden, ohne dass die Messzeit sich durch die steigende Anzahl der Messpunkte merklich erhöht (Abbildung 8). Großes Messvolumen – geringer Raumbedarf Die Abteilung QS Kunststofftechnik bei VW Braunschweig verwendet den industriellen Computertomographen exaCT M auch zur Mehrfachmessung von Bauteilen. Dazu werden mehrere Bauteile eines Typs mit Hilfe einer Fixiervorrichtung symmetrisch angeordnet. So wird die folgende Auswertung erheblich erleichtert. Nach dem Scan-Vorgang liegen die Daten der einzelnen Bauteile vor, die in Form einer Palettenmessung ausgewertet werden können. Dazu wird ein bestehendes Messprogramm aufgerufen und wiederholt an den einzelnen Messobjekten ausgeführt. "Durch den Einsatz der Computertomographie-Workstation von Wenzel, konnten wir den Messdurchsatz verdoppeln", beschreibt Hans-Jürgen Knosalla. "Für die Integration in unsere Abteilung mussten wir den Platzbedarf des Systems beachten. Die exaCT Computertomographen boten für das geforderte Messvolumen den geringsten Raumbedarf. Außerdem überzeugte mich die Datenqualität des Systems." Über die WENZEL Group: Die WENZEL Group GmbH & Co. KG gehört zu den Marktführern in der Messtechnik. Die umfangreiche Produktpalette umfasst innovative Lösungen in den Bereichen Koordinaten- und Verzahnungsmesstechnik, Computertomographie sowie Optisches High Speed Scanning. Zu den Hauptabnehmern zählen Kunden aus der Automobilindustrie, der Luft- und Raumfahrt sowie dem Maschinenbau. Das Unternehmen besitzt Tochtergesellschaften weltweit und verfügt über ein Netzwerk aus Service- und Vertriebspartnern in über 50 Ländern. Die WENZEL Group beschäftigt mehr als 630 Mitarbeiter. WENZEL Group GmbH & Co. KG Werner-Wenzel-Str. Tel.: +49 (0) 6020 201-0 Internet: www.wenzel-group.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |