Fachartikel vom 14.06.2019

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Standard-Spritzgießmaschinen zu Mehrkomponentenmaschinen hochrüsten Windsor Technologies Thomas Behne, Fachjournalist, Burgholzhausen Windsor Technologies aus Hanau hat über die Jahre eine Vielzahl von Spritzgießmaschinen (SGM) von Mono- auf Mehrkomponententechnik hochmodernisiert – mit einer wirtschaftlich sehr attraktiven Lösung: Bei der sogenannten „PlugXPress“-Reihe – PxP 42 bis PxP 1780 – handelt es sich um autarke Spritzeinheiten, die praktisch einer SGM ohne Schließeinheit entsprechen. Große Stärken von Windsor sind dabei die Sonderadaptionen für Kunden: „Wir machen es exakt so, wie es in die Anlagenkonfiguration passt“. Individuelle Systeme mit individuellen Aggregaten sind das Ergebnis. Über eine Schnittstelle kommuniziert das PxP mit der SGM. Der Kunde muss an der Spritzgießmaschine nichts ändern, sondern einfach das PxP anbringen, das mit einer Drei-Zonen-Schnecke von 16 bis 105mm, einer B&R-Steuerung und einem 15-Zoll-Touchscreen arbeitet. Die „PlugXPress“-Zusatzeinheit für Mehrkomponentenspritzguss ist an jede Maschine andockbar. „Einer unserer Kunden produziert damit Zahnbürsten aus drei Materialien in vier verschiedenen Farben.“ Der steigende 2K-Bedarf und der Erfolg des PxP zeigen sich daran, dass sich die verkauften Stückzahlen in 2017 verglichen mit dem Vorjahr mehr als verdoppelt haben. „Unsere Stärken sind die individuellen Anpassungen, wir setzen uns mit hoher Flexibilität von den Wettbewerbern ab.

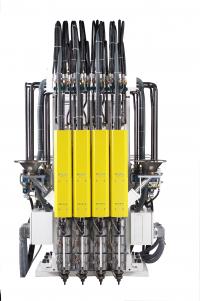

Vier unabhängig voneinander steuerbare PxP-Spritzeinheiten. Produktion von 3-Komponenten-Zahnbürsten im 4+4+4 Kavitäten Werkzeug. Hart-Weich-Weich Verbindung. 4mal 25mm Schneckendurchmesser auf einer 350t SGM. Die PlugXPress-Reihe hat ihren Ursprung im Plug-and-Play-Konzept; die Aggregate sind steckerfertig für den Maschinenanschluss. Als autonome Plastifiziereinheit kommuniziert die PxP mit der Maschine über eine Standard-Schnittstelle: „Alles ist unkompliziert handelbar und vereinfacht die Arbeit an der SGM enorm“, unterstreicht Andreas Janisch, Produktmanager bei Windsor. Trotz der simplen Anwendung ist die PxP-Reihe „state-of-the-art“: Noch in diesem Jahr ist laut Janisch ein technisches Upgrade geplant, mit der die B&R-Steuerung über ein Open Protocol funktionieren wird. Die Spritzeinheiten sind dabei nicht vereinfacht, sondern eine mobile Spritzgießmaschine ohne Schließe, die auf jede x-beliebige SGM – gleich welcher Herkunft und Marke – passt und so die zweite und weitere Komponente/n ins Werkzeug bringt: „PxP ist keine abgespeckte Variante, sondern ein voll funktionsfähiges Aggregat“, so Janisch. Hochverschleißfeste Materialien für Schnecken sind Standard. Quasi alle gängigen Thermoplaste und Sonderabmischungen werden verarbeitet, auch Polyamide mit Glasfasern und Engineering Plastics. „Wir bieten eine Standard-Dreizonen-Schnecke, aber auch speziell angepasste Einheiten. Insgesamt werden neun Basis-PxP mit je drei Schnecken angeboten“, erläutert Janisch. Wie funktioniert das Spritzgießen an der PxP?  Automobilteile: Hart-Weich Verbindungen im Automotive Bereich. Anspritzen von Dichtungen und Weichlamellen. Heute können Anwender von der PxP mit neun Aggregaten mit je drei Schneckendurchmessern profitieren – mit Schussgewichten von 20 Gramm bis 4 Kilogramm – plus Sonderaggregaten, die einfach zur Mehrkomponentenmaschine aufrüstbar sind. PxP ist beispielsweise auf der festen Plattenseite montiert, seine Spitze per Gewindeanschluss mit dem Werkzeug verbunden, und das Spritzgießmaterial wird durch das Werkzeug direkt in die Kavität(en) eingeführt. Die Spritzeinheit kann vertikal, aber auch in einem Winkel angebracht werden: „Wir setzen uns von Konkurrenz durch den flexiblen Ansatz der Spritzeinheit ab“, erläutert Janisch. Die PxP überzeugt demnach mit einem schlanken Design, die Spritzeinheiten bei der Konkurrenz seien dagegen oft einheitliche Serienprodukte. „Bei unseren Kunden ist Platz ein Problem, deshalb kommen wir mit dem Design sehr nahe an die SGM heran und sind dadurch sehr flexibel. Andere Situation: bei Vertikalpressen sitzen die Anspritzpunkte sehr tief. Also sind die Hydraulik und die Steuerungs-/Regelungseinheit neben der Presse angebracht“, so Janisch. Welche Hersteller arbeiten bereits erfolgreich mit der PxP-Reihe?  Eiskratzer: Hart-Weich Verbindung an einem Eiskratzer. Weichkomponente am Griffstück zur verbesserten Haptik und am Abstreifer. Ein Automobilzulieferer produziert in einer weiteren PxP-Anwendung Radschalen für deutsche Mittelklassewagen. Aufgabe: nach dem ersten Spritzvorgang soll eine Weichkomponente an den Rand gespritzt werden. Und es gab Platzprobleme. Eine spezielle Aggregat-Integration in die Maschine war notwendig. Lösung: eine PxP 257 montiert - zwischen Maschinenholmen und hinterer Schutztür - Grundkörper aus PP mit einer Dichtlippe aus TPE – Schussgewicht 40 Gramm. Für einen anderen Hersteller werden Stoßfänger mit Hilfe von PxP hergestellt. Dabei musste die Spritzeinheit, in der 45-Grad-Variante, auf dem Holm abgestützt werden, um so am Werkzeug angeschlossen werden zu können. Der Schneckendurchmesser kann in der 45-Grad-Variante bis zu 43mm betragen. Bei einem anderen Automotive-Produkt wird ein Rahmen bzw. eine Gleitschiene auf die SGM geschraubt: So kann das PxP-Aggregat mit der beweglichen Werkzeugseite „mitfahren“.  Lüftungsgitter, Automotive: Anspritzen einer Dichtlippe. Hart-Weich Verbindung zur Abdichtung und Lärmvermeidung (Klappern). Auch im Falle von Composite-Materialien kommen PxP-Einheiten zur Anwendung: Zum Beispiel bei Tür-Innenverkleidungen für Autos. „Bislang mussten Fasermatten gepresst und gestanzt werden. Jetzt geht alles in einem Zug“, sagt Janisch. „Die Mattenrohlinge kommen in die Maschine, werden quasi gebacken, auf Form gestanzt, und im zweiten Schritt erfolgt in der gleichen Maschine die Anspritzung von Versteifungsrippen und Schraubansätzen. Wir liefern dafür das gesamte Paket: die Pressen müssen nicht verändert werden, die Kaskadenventil-Steuerung und Heißkanal-Temperatur-Steuerung gib es als Komplett-Angebot mit 50/55mm-Schnecken.“ Fazit: Dieser Hersteller muss sich um den Spritzguss nicht kümmern, kann direkt mit der Produktion loslegen, ohne sich neue Verfahrensschritte aneignen zu müssen.  Verteilerdose: Hart-Weich Verbindung. Innenbereich der Dose als Weichkomponente mit integrierten Kabeldurchbrüchen. Über Windsor Im Jahr1945, kurze Zeit nach der Firmengründung, baut die R. H. Windsor Ltd., Chessington (UK), eine der ersten Spritzgießmaschinen mit Hydraulikbetätigung. 1959 folgt die Gründung der R. H. Windsor GmbH in Frankfurt/Main. Während der K 1963 stellt das Unternehmen die „SP12“ mit vollhydraulischem Antrieb vor, Vorreiterprodukt dieser Technologie. Im Jahre 1969 übernimmt der englische Maschinenbaukonzern GKN die Windsor Group. Die GKN Windsor GmbH baut 1972 in Bischofsheim eine hochmoderne Fabrik zum Bau von Spritzgießmaschinen. Die Klöckner AG, Duisburg, übernimmt 1982 die Windsor Group von GKN. Bis zur Schließung der Produktionsstätte im Jahre 1994 entwickelt Windsor vollhydraulische Spritzgießmaschinen bis 75.000 kN Schließkraft – darunter auch große Dreiholm-Vertikalmaschinen mit bis zu 10.000 kN Schließkraft, die überwiegend in der Kernausschmelztechnik zum Einsatz kommen. Ab 1994 konzentriert sich das Unternehmen auf den After-Sales-Service und auf Entwicklungen im Mehrkomponentenbereich. Das bereits 1999 eingeführte PXP Zusatzaggregat erfreut sich heute reger Nachfrage. Gerade im Automotive-Bereich wird bei der Verarbeitung der NFPP-Faserplatten auf diese speziell entwickelten Zusatzaggregate zurückgegriffen. Seit 2007 gehört das seit 1994 In Hanau ansässige Unternehmen zur Windsor Group, Inc., Mason/OH, USA. Windsor ist seit 2007 offizieller Vertriebspartner von JSW, The Japan Steel Works Ltd., Tokio, und seit 2016 von FCS, Fu Chun Shin Group, Tainan, Taiwan. Ferner vertreibt Windsor verschiedene Hydraulik-Aggregate eigener Herstellung sowie die flexiblen „PlugXPress“ Zusatz-Spritzaggregate. Windsor arbeitet mit mehreren Vertretungen in Europa zusammen. Alt-Adresse löschen Moselstraße 27 Tel.: +49(0)6181 9003-0 Internet: www.windsor-service.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |