Fachartikel vom 03.02.2023

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

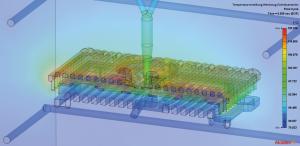

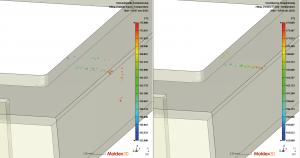

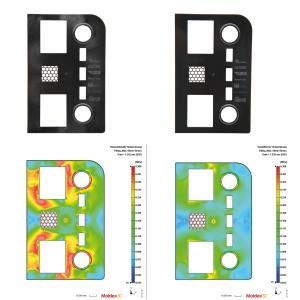

Vorhersage der Oberflächenqualität von Kunststoffbauteilen mit Hochglanzoberflächen zur Prüfung der Herstellbarkeit Cristoph Hinse und Paula Hohoff, SimpaTec GmbH Ob im Automobilbau, der Möbelindustrie oder der Unterhaltungselektronik - moderne Produkte in Hochglanzoptik sind gefragt, garantieren Aufmerksamkeit, Kundenakzeptanz und sichern somit Marktanteile. Der vermeintlich günstige Werkstoff Kunststoff hat sich mittlerweile - bewusst oder unbewusst - zu einem Lifestylewerkstoff gewandelt. Einher gehen damit höchste Ansprüche an die Oberflächenqualität, die stetig neuen Anforderungen unterliegen und mit dem Wandel des Werkstoffs weiter kontinuierlich steigen. Zusätzlich beeinflussen diesen Wandlungsprozess weitere Aspekte, wie beispielsweise ökonomische und ökologische Faktoren, etwa zur Reduzierung des CO2-Fußabdrucks. Diese gilt es ebenso zu berücksichtigen.  3D-CAD-Ansicht des konturnahen Temperiersystems für die Spritzgießfertigung einer Blende mit Hochglanzoberfläche. - (Alle Bilder: SimpaTec) Unbestritten birgt das Spritzgießen von Kunststoffbauteilen mit Hochglanzoberflächen zahlreiche Herausforderungen. So kann unter anderem eine unzureichende Oberflächenqualität des Werkzeugeinsatzes, ungeeignetes Material oder falsche Prozessparameter zu einer minderwertigen Oberflächenqualität führen [1, 2]. Um dennoch die gewünschte Hochglanzqualität zu erzielen, können manche Oberflächen mittels nachgestelltem Lackierprozess aufgearbeitet werden [3]. Allerdings verursachen dann die Energiekosten für den Lackierprozess mit 5 – 15% einen maßgeblichen Anteil an den gesamten Herstellungskosten des Bauteils [4]. Bei steigendem Druck nach effizienteren Produktionsmethoden, sowie der Anforderung möglichst niedrigerer Herstellungskosten bei höherer Qualität werden alternative Prozesse erforderlich [3]. Die drei wesentlichen Einflussfaktoren auf die Qualität von Hochglanzoberflächen während des Spritzgießprozesses sind die Einspritzgeschwindigkeit, der Nachdruck sowie die Werkzeugtemperatur, wobei letztere den Prozessparameter mit den größten Auswirkungen darstellt [5]. Bei hoher Werkzeugtemperatur lassen sich nahezu ideale Hochglanzoberflächen herstellen. Um allerdings überhöhten Zykluszeiten durch lange Kühlzeiten vorzubeugen, bieten variotherme Temperierungen eine angemessene Alternative zur Herstellung von Bauteilen mit Hochglanzoberflächen [5].  Bild 0: Der Schnitt ins Werkzeuginnere im Simulationsmodell zeigt den Temperaturunterschied am Ende der Füllphase: Auf der Oberseite wird variotherm temperiert, was zu höheren Werkzeugtemperaturen als auf der konventionell temperierten Seite (unten) führt. Mit Hilfe der Prozesssimulation wurde geprüft, ob eine Vorhersage der Oberflächenqualität nach dem Spritzgießen bereits im Produktentstehungsprozess möglich ist, um vorab eventuell anfallende Kosten eines Lackierprozesses berücksichtigen zu können. Zusätzlich wurde der Einsatz unterschiedlicher Materialien analysiert; so wurde das Referenzbauteil zum einen aus einem PC+ABS und zum anderen aus einem Polyamid 6 mit 30%igem Glasfaseranteil hergestellt. Hochglanz aus PC+ABS  Bild 1: Das Referenzbauteil aus PC+ABS erreichte in beiden Verfahrensvarianten eine Hochglanzoberfläche, ohne Bindenähte allerdings nur mit der variothermen Temperierung (rechts). Energieaufwand Variothermie vs. Lackieren Die Integration eines nachfolgenden, weiteren Prozessschritts, wie der des Lackiervorganges, in den Herstellungsprozess bewirkt nicht nur einen erhöhten Ressourceneinsatz hinsichtlich Organisation, Transport, Verpackung oder Handling, zusätzlich müssen auch die steigenden Energie- und damit Kostenaufwände berücksichtigt werden. Demgegenüber steht ein ebenfalls erhöhter Energiebedarf bei der Spritzgießfertigung mit variothermer Temperierung. Wie gestalten sich die erhöhten Aufwände tatsächlich? Das gilt es zu vergleichen. Dafür wird der Energiebedarf einer Spritzgießmaschine (Typ Si-180-6s, Hersteller TOYO MACHINERY & METAL CO.) inklusive aller zusätzlichen Temperiereinheiten für die Herstellung von jeweils 40 Referenzbauteilen gemessen. Unter konventioneller Temperierung wurde für 40 Zyklen ein Energiebedarf von 2,882 kWh notwendig; nach Zuschalten der variothermen Temperierung 7,868 kWh. Dies zeigt einen deutlichen Anstieg des Energieverbrauchs von einem Faktor größer als 2,7. Mit einem Strompreis von 20 ct pro kWh ergibt sich daraus eine Preiserhöhung von knapp 2,5 ct pro Bauteil [7]. Verglichen mit den Aufwänden eines nachgestellten Lackierprozesses, der im Falle einer Spritzgießfertigung mit konventioneller Temperierung anfällt, ist dies trotz allem eine relativ niedrige Preiserhöhung: Bei einer Losgröße von 25.000 Stück und einer Einschichtlackierung fallen mehr als 45 ct pro Bauteil zusätzlich an. Bei dieser Preisabschätzung sind das Handling, eventuelle Einmalkosten sowie ein Lackierausschuss von ca. 2 % noch nicht inbegriffen. Resultierend ergibt sich daraus ein Faktor von Minimum 18, um den die Herstellungsvariante mit variothermer Temperierung kostengünstiger gegenüber der Variante mit konventioneller Temperierung (inklusive erforderlicher Lackierprozessaufwände) ist. Simulation zur Kostenabschätzung Piano-Black kann also beides sein: eine günstige oder eine teure Lifestyle-Optik, je nach Herstellungsprozess. Gewinnbringend und nützlich ist diese Information jedoch nur, wenn im Vorhinein abgeschätzt werden kann, ob eine variotherme Temperierung für das zu fertigende Produkt einen Mehrwert bringen kann, oder nicht.  Bild 2: Die Partikelverfolgung zeigt die Temperatur der Bindenähte bei deren Entstehung. Bei variothermer Temperierung (rechts) ist die Temperatur der Schmelzefronten an der Sichtfläche (Oberseite) noch so hoch, dass sie nicht als Bindenähte angezeigt werden. Der Vergleich der Berechnungsergebnisse beider Temperierarten zeigt deutliche Unterschiede in der Oberflächenbeschaffenheit der Bauteile. Dies kann jedoch noch keine endgültige Garantie für eine einwandfreie Oberfläche im Falle eines variothermen Spritzgießprozesses, respektive die Einsparung eines ganzen Lackierschrittes, sein. Hierfür sind weiterführende Versuche notwendig, die Erkenntnisse zu ergänzenden relevanten Einflussgrößen, wie etwa der Oberflächenqualität des Werkzeugs, liefern. Nichtsdestotrotz verdeutlichen die Ergebnisse bereits eine sichtbare Steigerung der Oberflächenqualität für das Bauteil aus variothermer Temperierung, was bei der Entscheidungsfindung eines geeigneten Herstellungsprozesses eine zu berücksichtigende Rolle spielen sollte. Alles oder nichts: Hochglanz mit Glasfaser  Bild 3: Das Berechnungsergebnis für die Scherspannungen (unten) liefert tendenziell Hinweise auf die spätere Oberflächenqualität des Realbauteils aus PA6-GF30 – hier die höherwertige Oberfläche mit variothermer Temperierung (rechts). Mit Blick auf den Vergleich der realen Bauteiloberflächen mit den hier gezeigten Berechnungsergebnissen aus der Simulation mit Moldex3D werden Parallelen erkennbar, die auf die Möglichkeit der Vorhersage des zuvor beschriebenen Debakels schließen lassen können (Bild 3). Die Berechnungsergebnisse zeigen die maximalen Scherspannungen am Ende der Füllphase beider Temperierarten (Bild 3, unten). Die Gradienten der Scherspannungen sind Indikatoren für eine ungleichmäßige Bauteiloberfläche, was im Falle der konventionellen Temperierung die drastisch ungleichmäßige Oberflächenqualität des Realbauteils bestätigt (Bild 3, links). Die geringer ausgeprägten Scherspannungsgradienten beim Berechnungsergebnis für die variotherme Temperierung decken sich mit der qualitativ hochwertigeren realen Bauteiloberfläche (Bild 3, rechts). Wie zuvor bei den Bindenähten kann also auch das Berechnungsergebnis der Scherspannungen Tendenzen über die spätere Oberflächenqualität des Realbauteils aufzeigen. Dieser Versuch mit PA6 und 30% Glasfaser unterstreicht zudem den entscheidenden Beitrag, den die Spritzgießsimulation zur Abschätzung der Machbarkeit der Produktherstellung leisten kann. Lack nötig oder überhaupt möglich? Erfahrungswerte nutzen Um die absoluten Werte der Scherspannungen und der Temperaturen der Bindenähte noch besser deuten zu können, kann die Plattform iSLM genutzt werden. In dieser interaktiven Plattform zum Datenmanagement für Unternehmen in der Kunststoffbranche können unter anderem bereits gewonnene Erkenntnisse gespeichert und bei nachfolgenden Projekten als Vergleich herangezogen werden. Fazit Das optimale Zusammenspiel von Bewertungs- und Analysemöglichkeiten mittels Prozesssimulation, Auslegung der optimalen Temperierung, alternativer Herstellungsverfahren inklusive eine ggf. Steuerung der Temperierung bereitet den idealen Weg hin zu einem effizienten Produktentwicklungs- und Produktionsprozess. Bereits im Vorfeld können so Investition abgewogen und qualifiziert sowie auch technische, ökonomische oder ökologische Anforderungen berücksichtigt werden. Die beschriebene Vorgehensweise lässt sich auch auf andere Produktentwicklungsprozesse übertragen, beispielsweise auf die Herstellung geschäumter Bauteile. Hierbei stellt die optimale Temperierung zur Erreichung einer qualitativ hochwertigen Bauteiloberfläche eine besondere Herausforderung dar, bietet jedoch ein hohes Potential für Prozessoptimierungen. Dank Die Autoren danken Contura MTC für die ausgezeichnete Zusammenarbeit. Literatur [1] Kerkstra, R.: Solving Issues with Gloss. Plastics Technology (2016), Online verfügbar unter https://www.ptonline.com/news/solving-issues-with-gloss. [2] Berger, G.; Friesenbichler, W.; Reitter, M.; Jutz, S.; Langecker, G.: Hochglanzoberflächen beim Spritzgießen. Materials Testing 52 (2010) 4, S. 211-221 [3] Schulz, D.: Ausschussarmes Lackieren von Kunststoffen. plastverarbeiter. (2021) Online verfügbar unter https://www.plastverarbeiter.de/markt/ausschussarmes-lackieren-von-kunststoffen.html, zuletzt geprüft am 05.10.2021. [4] Bundesministerium für Wirtschaft und Energie: Luftstromregelung und Wärmerückgewinnung im Lackierprozess. (2021), S. 1 Online verfügbar unter https://www.wettbewerb-energieeffizienz.de/WENEFF/Redaktion/DE/Artikel/Projekte/Projektideen/energieeffizienz-in-lackieranlagen.html. [5] Gim, J.; Han, E.; Rhee, B.; Friesenbichler, W.; Gruber, D.: Causes of the Gloss Transition Defect on High-Gloss Injection-Molded Surfaces. Polymers 12 (2020) 9, S. 1-16 [6] Sánchez, R.; Martinez, A.; Mercado, D.; Carbonel, A.; Aisa, J.: Rapid heating injection moulding: An experimental surface temperature study. Polymer Testing 93 (2021) 106928, S. 1-7 [7] Homann, J.; Mundt, A.: Monitoringbericht Energie 2020. Bundesnetzagentur für Elektrizität, Gas, Telekommunikation, Post und Eisenbahnen. Bonn. (2021), S. 27-28 SimpaTec GmbH Wurmbenden 15 Tel.: +49 (0) 241 565 28 28-0 Internet: www.simpatec.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |