Fachartikel vom 17.02.2025

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

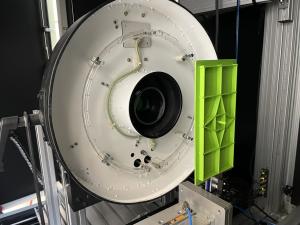

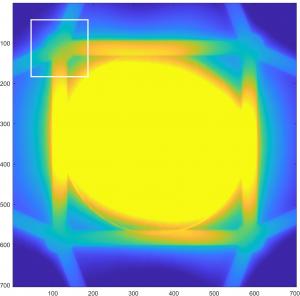

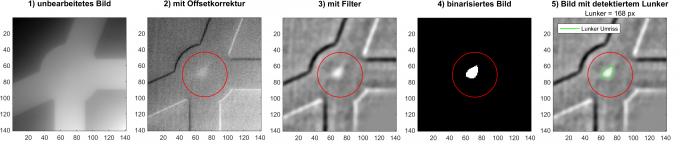

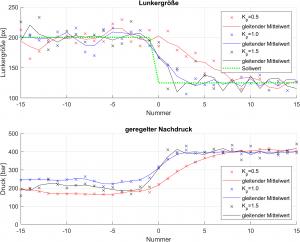

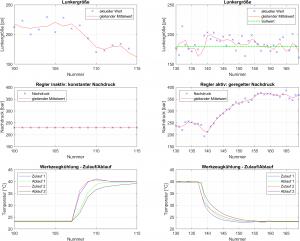

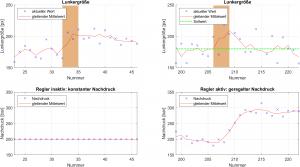

Mit der Qualitätsregelung den Lunker in die Schranken weisen Aktive Thermografie für die Inline-QualitätsregelungDI Hannes Bernhard et al., ENGEL Austria GmbH Lunker beeinträchtigen die Festigkeit von Spritzgießteilen, sie lassen sich mit den klassischen Methoden der Qualitätsprüfung jedoch nicht detektieren. Erst das Verfahren der aktiven Thermografie ermöglicht einen Blick ins Innere der Bauteile, um Schwindungslunker sichtbar und ihre Größe messbar zu machen. Gemeinsam mit dem Josef-Ressel-Zentrum an der FH Oberösterreich in Wels hat der Spritzgießmaschinenbauer ENGEL gezeigt, wie sich die aktive Thermografie auch für die Inline-Qualitätsregelung von Spritzgießprozessen erfolgreich einsetzen lässt. Die Lunkergröße kann in der laufenden Produktion gezielt beeinflusst und in die Schranken gewiesen werden.  Die flächigen Musterteile mit unterschiedlichen Wanddicken und Verstärkungselementen auf der Rückseite werden in der Messzelle vollautomatisch geprüft. - (alle Bilder: ENGEL/Josef Ressel Zentrum) Voraussetzung für die Regelung ist die zuverlässige und genaue Messung der relevanten Qualitätsgrößen. Da Lunker meistens im Bauteilinneren liegen, sind sie vor allem bei der Verarbeitung von eingefärbten Thermoplasten bei der visuellen Prüfung der Oberfläche nicht sichtbar. Zur Detektion dieser qualitätsbeeinflussenden Fehlstellen braucht es geeignete Messmethoden wie die aktive Thermografie. Bei der aktiven Thermografie wird mit Hilfe einer Blitz- oder Halogenlampe Energie in das Bauteil eingebracht. Die so erzeugten lokalen Temperaturunterschiede führen zu ausgleichenden Wärmeströmen. Aus der zeitlichen Temperaturentwicklung, die von einer Infrarotkamera aufgezeichnet wird, lassen sich über geeignete Auswertemethoden Rückschlüsse auf interne Fehlstellen ziehen. Ausgehend vom ursprünglichen Bild der Kamera helfen Methoden der industriellen Bildverarbeitung, die Größe der Lunker zu bestimmen. Die aktive Thermografie arbeitet zerstörungsfrei und hat darüber hinaus weitere Vorteile gegenüber anderen Qualitätskontrollverfahren. Die Messmethode ist unabhängig von äußeren Einflüssen, wie der Umgebungstemperatur, der Schmelze- und Werkzeugtemperatur sowie dem Zeitpunkt der Messung nach dem Entformen. Zudem lässt sich die Reflexion anderer Wärmequellen sehr einfach eliminieren.  Bild 1: Das mit der Kamera aufgenommene Bild zeigt den Bereich der vier zentralen Knotenpunkte der Stege auf der Rückseite des Bauteils. Dort treten Lunker am wahrscheinlichsten auf. Im nächsten Bild 2 wird exemplarisch nur der Ausschnitt des linken oberen Knotens näher betrachtet. Lunker entstehen durch Materialschwindung. Je größer die Wanddicke, desto höher ist die Wahrscheinlichkeit, dass sich Lunker bilden. Bauteile, deren Geometrie für eine höhere Steifigkeit dickwandige Stege und Rippen aufweisen, sind dementsprechend besonders gefährdet. Bei Bauteilen in sicherheitskritischen Anwendungen stellt dieser Umstand eine wesentliche Herausforderung dar. Neben der Bauteilgeometrie, der Wanddicke, der Konstruktion des Spritzgießwerkzeugs und der Auslegung des Angusssystems haben vor allem die an der Spritzgießmaschine eingestellten Prozessparameter einen wesentlichen Einfluss. Im Gegensatz zur Konstruktion des Werkzeugs können die Prozessparameter auch nachträglich einfach und schnell an die konkreten Anforderungen angepasst bzw. bei geänderten Randbedingungen korrigiert werden. Mehr als 1000 Teile geprüft und ausgewertet Im Technikum von ENGEL in Schwertberg, Österreich, wurden flächige Musterteile mit unterschiedlichen Wanddicken und Verstärkungselementen auf der Unterseite aus Polypropylen gespritzt. Es wurde eine Qualitätsregelzelle aufgebaut, indem die Thermografie-Messzelle in die Spritzgießzelle integriert wurde. Auf diese Weise können die Bauteile vollautomatisch aus den Kavitäten des Werkzeugs an die Messzelle übergeben werden. Die Messzelle umschließt die Kamera und Blitzlampe sowie einen pneumatischen Greifer zur Positionierung des Bauteils (Titelbild). Dreh- und Angelpunkt ist die CC300 Steuerung der Spritzgießmaschine, die die gesamten Automatisierungsaufgaben steuerte und die Resultate der Qualitätsmessung wiederum in die Prozesseinstellung zurückführt.  Bild 2: Industrielle Bildverarbeitungsmethoden helfen bei der Detektion und Größenbestimmung. Das erste Bild links wurde 3,5 Sekunden nach der Blitzanregung aufgenommen. Der Lunker ist hier höchstens zu erahnen. Das zweite Bild zeigt denselben Ausschnitt mit abgezogenem Offset-Bild. Im dritten Bild wurden die niederfrequenten Bildanteile entfernt. Im vierten Bild wurde aus der statistischen Verteilung der Grauwerte ein Threshold-Level ermittelt, mit dem der Lunkerbereich binarisiert wurde. Dabei wurden Artefakte der Auswertung erkannt und vernachlässigt. In Bild 5 wird der detektierte Lunker mit Hilfe von Überlagerungen mit einer Außenlinie dargestellt. Die Messung startet automatisch, sobald mit Hilfe des ENGEL viper Roboters das Bauteil vor der Kamera positioniert ist. Das System zeichnet die zeitliche Temperaturentwicklung auf und löst die Auswertung der Daten aus. Werden im ersten Schritt der Auswertung Lunker detektiert, wird deren Größe auf Basis der Temperaturdaten mit Hilfe von Methoden der Statistik und Bildverarbeitung berechnet. Das erhaltene Ergebnis dient später der Qualitätsregelung als Regelgröße. Durch die vollständige Integration von Kamera und Roboter in die Spritzgießzelle kann die Prozesskonstanz sowie die vollständige Datenintegration gewährleistet werden, was mit einer herkömmlichen Stand-alone-Lösung nicht möglich wäre. Zur Berechnung der Lunkergröße wurde eine Auswertesoftware entwickelt. Sie bestimmt ausgehend vom Bild der Kamera (Bild 1) die Lage des Bauteils, definiert Regionen von Interesse, bereitet die Daten in mehreren Bildverarbeitungsschritten auf, detektiert etwaige Schwindungslunker und berechnet deren Größe (Bild 2). Auf diese Weise stellt die Software sicher, dass eine gleichbleibende Bildqualität und entsprechend eine zuverlässige Auswertung erreicht werden. Nach ersten Tests im Laborumfeld wurde von den Entwicklungspartnern eine umfangreiche Parameterstudie unter Industriebedingungen gestartet. Ziel war es, Zusammenhänge zwischen einzelnen Prozessparametern und der Lunkergröße zu finden sowie den Algorithmus für die Bestimmung der Lunkergröße weiterzuentwickeln. Die Parameter Schmelzetemperatur, Werkzeugtemperatur, Nachdruckhöhe und Nachdruckzeit wurden systematisch variiert. Für jeden Parametersatz wurden zahlreiche Bauteile produziert und thermografisch untersucht. Insgesamt wurde die Qualität von mehr als 1000 Bauteilen geprüft und ausgewertet.  Bild 3: Lunkergröße und Nachdruck korrelieren. Eine geeignete Reglerdynamik wurde anhand der Sprungantwort für drei unterschiedliche Reglerverstärkungen (Kp) ermittelt. Welche Prozessparameter in der Praxis den größten Einfluss haben und damit für eine Regelung besonders geeignet sind, hängt wiederum von der Bauteilgeometrie, den individuellen Rahmenbedingungen und den zulässigen Prozessfenstern ab. Die Zusammenhänge können durch Expertenwissen, einfache Prozessmodelle oder auch durch neuronale Netzwerke abgebildet werden. Eine eigens entworfene Visualisierungssoftware erlaubt es, verschiedene Parametersätze miteinander zu vergleichen, einzelne Ergebnisbilder anzuzeigen und schließlich Zusammenhänge zu erkennen. Für eine Werkzeugtemperatur (TW) im Bereich von 40 °C und eine Schmelzetemperatur (TS) von 230 °C wurde eine deutliche Korrelation von Lunkergröße und Nachdruck festgestellt. Um die Möglichkeiten der Inline-Qualitätsregelung mit Hilfe der aktiven Thermografie auszuloten, haben die Entwickler von ENGEL und des Josef-Ressel-Zentrums daher nach einigen Versuchsreihen die Prozessgröße Nachdruck als die relevanteste Stellgröße identifiziert. Erster Schritt zur Kommerzialisierung  Bild 4: Auswirkung der Werkzeugtemperaturänderung auf die Lunkergröße ohne und mit Inline-Qualitätsregelung. Um einen Temperaturdrift zu simulieren, wurde die Werkzeugtemperatur (TW) von 23 auf 40 °C erhöht und wieder reduziert. Im zyklischen Spritzgießprozess erfasst das Qualitätsmesssystem automatisch immer wieder neue Messdaten, wertet diese aus und übermittelt die Ergebnisse an die Regelung. Diese berechnet die Stellgröße – im vorliegenden Fall für den Parameter Nachdruckhöhe – automatisch und übermittelt den Wert an die Steuerung der Spritzgießmaschine. Getestet wurde das Konzept mit der Herstellung von flächigen PP-Musterteilen mit dem Ziel, die Produktqualität auf einem konstant hohen Niveau sicherzustellen. Für die ersten Tests der Regelung wurde der Sollwert der Lunkergröße sprunghaft geändert. Eine geeignete Reglerdynamik wurde anhand des Einschwingverhaltens bei unterschiedlichen Reglerverstärkungen ermittelt (Bild 3). Für diese Versuche wurde die Sollgröße von 200 px (Pixel) auf 125 px reduziert, wobei 200 px hier einer Fläche von ca. 0,5 mm² entsprechen.  Bild 5: Während der laufenden Produktion wurde von Rezyklat auf Neuware umgestellt (farblich hinterlegter Bereich). Auf die steigende Viskosität reagiert der Regler mit einer Erhöhung des Nachdrucks und kann so die eingestellte Sollgröße von 180 px einhalten. Die linken Grafiken zeigen die Messungen ohne Regelung, die rechten mit aktivierter Regelung. Eine sinkende Werkzeugtemperatur führt zu einem Anstieg der Lunkergröße und vice versa. Um einen Temperaturdrift zu simulieren, wurde die Temperatur für die Werkzeugkühlung (TW) von 23 °C auf 40 °C erhöht und wieder reduziert (Bild 4). Ohne Regelung ergibt sich dadurch eine geänderte Lunkergröße (links). Mit aktivem Regler (rechts) wird einer steigenden Lunkergröße mit einer Erhöhung des Nachdrucks entgegengewirkt, um die Effekte der sinkenden Werkzeugtemperatur zu kompensieren. Ebenso führt eine Zunahme der Viskosität zu einem Anstieg der Lunkergröße. Um eine Viskositätsänderung herbeizuführen, wurden bereits gefertigte Bauteil geschreddert und zu einem Rezyklat verarbeitet (Bild 5). Typischerweise hat PP-Rezyklat eine geringere Viskosität als PP-Neuware. Während der Tests wurde von Rezyklat auf Neumaterial umgestellt. Der Übergang von einem Material zum anderen führte zu einer höheren Viskosität und somit zur Vergrößerung des Lunkers. Auf die steigende Viskosität reagiert der Regler mit einer Erhöhung des Nachdrucks und kann so die eingestellte Sollgröße einhalten. Fazit Die Integration der Qualitätsmessung in die Spritzgießzelle ist die Voraussetzung für eine Inline-Qualitätsregelung. Mit Hilfe der Qualitätsregelung ist es möglich, die Produktqualität nachhaltig sicherzustellen, auch wenn sich die Umgebungsbedingungen oder das Rohmaterial ändern. Für die dafür notwendige Qualitätsmessung von Spritzgießteilen und insbesondere die Detektion von Lunkern ist die aktive Thermografie ein zukunftsträchtiges Verfahren, das in einem weiten Materialspektrum von Standardthermoplasten über technische und Hochleistungsthermoplaste bis hin zu faserverstärkten Polymeren eingesetzt werden kann. In einer gemeinsamen Forschungsarbeit haben ENGEL und das Josef-Ressel-Zentrum an der FH Oberösterreich in Wels in Versuchen gezeigt, dass das Verfahren viel Potenzial für eine automatisierte Inline-Qualitätsregelung in der Spritzgießverarbeitung bietet. Die beiden Entwicklungspartner werden weiter an der Kommerzialisierung des Konzepts der Inline-Qualitätsregelung und der aktiven Thermografie arbeiten. Autoren: DI Hannes Bernhard, Leiter Regelungstechnik bei der ENGEL AUSTRIA GmbH in Schwertberg, Österreich DI Jürgen Gruber, wissenschaftlicher Mitarbeiter im Center of Excellence Automotive/Mobility im Josef Ressel Zentrum an der FH Oberösterreich in Wels, Österreich DI Karlheinz Mayr, Leiter smart machine bei ENGEL in Schwertberg Dr. Johannes Kilian, Bereichsleiter Prozess- und Anwendungstechnik bei ENGEL in Schwertberg ENGEL Austria GmbH Ludwig-Engel-Straße 1 Tel.: +43(0)50 620-0 Internet: www.engel.at |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |