Fachartikel vom 04.11.2013

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

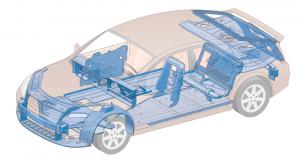

Leichter und robuster: Glasfaserverstärkte thermoplastische Verbundwerkstoffe sparen im Autobau gegenüber Metall bis zu 40 Prozent Gewicht Christine Gaßel, Quadrant Plastic Composites AG In Zeiten hoher Treibstoffpreise und steigender Umweltauflagen ist das Fahrzeuggewicht für die Automobilindustrie zu einem entscheidenden Wettbewerbsfaktor geworden: Jedes Kilo weniger spart Sprit und damit auch CO2. Die Möglichkeiten zur Reduzierung von Materialstärken und zum Einsatz von Leichtmetallen wie Aluminium sind jedoch schon weitgehend ausgereizt. Eine Alternative bieten in dieser Situation moderne thermoplastische Verbundwerkstoffe, die dank integrierter Glasfaser-Matten oder -Gewebe eine sehr hohe Steifigkeit und Stabilität erreichen. Die Quadrant Plastic Composites AG (QPC) hat hier unter anderem den GMTex-Kunststoff entwickelt, der an strukturellen Bauteilen 20 bis 40 Prozent an Gewicht einsparen kann. Verwendung finden die Materialien beispielsweise als Stoßfängerquerträger oder in den Überrollbügeln des neuen Mercedes SLK.  Überrollbügel für einen Mercedes SLK sind eines der jüngsten Anwendungsfelder für die faserverstärkten thermoplastischen Verbundwerkstoffe. (Foto: Quadrant Plastic Composites AG)

Immer mehr Automobilkomponenten werden heute aus Hochleistungskunststoffen hergestellt, um Gewicht zu sparen und damit den Treibstoffverbrauch sowie den CO2-Ausstoß zu senken. (Foto: Quadrant Plastic Composites AG) Grundlage dafür ist der besondere Aufbau des Werkstoffs: Endlos-Fasern aus Glas oder Synthetikmaterial sorgen für eine enorm hohe Festigkeit. Diese werden entweder als Matten oder für extreme Belastungsansprüche als textilartiges Gewebe in eine Matrix aus Polypropylen oder Polyamid eingebettet. Auf diese Weise werden sehr gute Crash-Absorptionswerte erzielt, zudem ist durch das über einen weiten Temperaturbereich von -40°C bis 90°C gleich bleibende Eigenschaftsprofil sichergestellt, dass der Werkstoff auch bei Kälte nicht versprödet und weiterhin ein gutmütiges Bruchverhalten ohne unkontrolliert herumfliegende Bruchstücke aufweist. Das Flächengewicht der GMT/GMTex Verbundwerkstoffe beträgt trotz hoher Leistungsfähigkeit nur 5.328 beziehungsweise 5.808 g/m² und damit weniger als die Hälfte einer vergleichbaren Aluminiumplatte.  GMT und GMTex ermöglichten unter anderem die erste Frontend-Lösung in Serienreife aus reinen Composite-Werkstoffen ohne Stahlverstärkung. (Foto: Quadrant Plastic Composites AG) Vielseitig einsetzbar Die glasfaser- und gewebeverstärkten thermoplastischen Verbundwerkstoffe von QPC bewähren sich bereits seit längerem für semi-strukturelle Bauteile wie Instrumententafelträger, Heckklappen, Türmodule oder Sitze.  Der SymaLITE-Verbundwerkstoff ist dank seiner extrem niedrigen Dichte ultraleicht. Er wird direkt mit Dekor- und Funktionsschichten produziert und beispielsweise für Unterbodenverkleidungen oder für Innenraumanwendungen verwendet. (Foto: Quadrant Plastic Composites AG) Die Nachfrage nach derartigen Leichtbau-Komponenten steigt weltweit stetig an, vor allem die Möglichkeiten zur CO2-Reduktion spielen eine immer wichtigere Rolle in der Automobilindustrie. QPC will daher nach seinen Werken in der Schweiz, Deutschland, Kanada und Japan 2014 einen weiteren Produktionsstandort in China eröffnen. Bereits heute ist das Unternehmen mit seinen gewebeverstärkten Verbundthermoplasten Marktführer, diese Vorreiterrolle soll künftig durch die Entwicklung von innovativen Metall-Kunststoff-Hybridmaterialien und den verstärkten Einsatz von Organoblechen (LIPA Projekt), die zum Umspritzen geeignet sind, noch ausgebaut werden. Über Quadrant Die Quadrant Plastic Composites AG mit Sitz im schweizerischen Lenzburg ist spezialisiert auf glasfaser- und gewebeverstärkte thermoplastische Verbundwerkstoffe, die wegen ihrer guten mechanischen Eigenschaften Stahl, Aluminium, Sperrholz und andere technische Werkstoffe ersetzen können. Die Materialen, die von den rund 220 Mitarbeitern des Unternehmens entwickelt und produziert werden, finden vor allem in der Automobilindustrie Verwendung, aber auch im Baugewerbe, in Nutzfahrzeugen und in anderen Branchen. Das Unternehmen ist Teil der Quadrant-Gruppe, einer Tochter der Mitsubishi Plastics Inc. mit Standorten in 20 Ländern. Quadrant Plastic Composites AG Hardstr. 12 Tel.: +41 62 885 81 50 Internet: www.quadrantcomposites.com |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |