Fachartikel vom 22.08.2019

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Thermoplastbauteile mit PU-Überflutung Eine smarte Maschinenbaulösung von YizumiBenjamin Wessling, Yizumi Germany GmbH Das Spritzgießen erlaubt es, Bauteile in hohen Stückzahlen wirtschaftlich zu produzieren. Komplexe Mehrkomponentenbauteile mit hochwertigen Oberflächen lassen sich in einer getrennten Fertigung durch einen Spritzgießprozess mit anschließender Nachbehandlung herstellen. Aus wirtschaftlichen Gründen rücken solche Prozesse jedoch in den Hintergrund. Angestrebt werden heute Inline-Prozesse, die es ermöglichen, komplexe Komponenten effizient in einem Verfahrensschritt zu produzieren. Die Kombinationstechnologie Spritzgießen mit Polyurethan-Überfluten vereint die wirtschaftliche Fertigung des Spritzgießens mit der ansprechenden Haptik und dem attraktiven Erscheinungsbild des vielseitigen Polyurethanmaterials. So lassen sich optisch hochwertige Bauteile schnell und günstig produzieren. [1] Hochwertige Oberflächen bei kurzer Zykluszeit

Heutzutage werden verschiedenste Anforderungen an die Oberflächen von Produkten gestellt. Diese lassen sich oftmals durch einfache Spritzgießprozesse nicht mehr realisieren. Beschichtete Kunststoffbauteile bieten eine wirtschaftliche und effiziente Lösung. Dabei wird eine dünne Schicht mit den beabsichtigten optischen und haptischen Eigenschaften auf ein Trägermaterial aufgebracht. Die Oberflächenveredelung ist direkt in den Prozess integriert. Aufwändige Nachbearbeitungsschritte, wie etwa eine Lackierung oder separate Beschichtung, fallen weg. Das Ergebnis ist die Herstellung eines veredelten Bauteils in einem Prozessschritt. Daraus ergeben sich zahlreiche Vorteile:

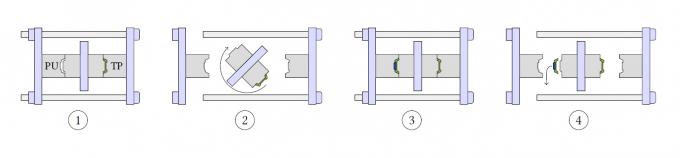

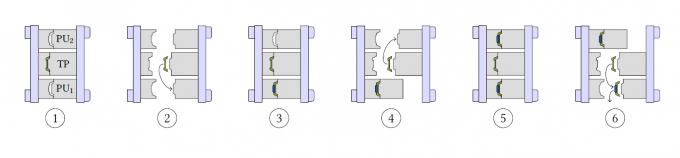

Globale Kompetenz Die komplexe Kombinationstechnologie von Spritzgießen und PU-Überfluten erfordert Kompetenzen in verschiedenen Bereichen. Neben der Spritzgießmaschine und der Polyurethananlage spielt die Werkzeugtechnologie und auch die Materialauswahl eine entscheidende Rolle. Um ein hochwertiges Produkt zu gewährleisten, müssen alle Bereiche perfekt abgestimmt sein. Ein Netzwerk aus kompetenten Partnern ermöglicht die reibungslose Prozessintegration. Yizumi ist ein global aufgestelltes Unternehmen mit Stammsitz in China, zu dessen Kernkompetenzen neben anderen Bereichen der Spritzguss zählt. Yizumi definiert sich nicht über die Quantität der Maschinenverkäufe, sondern über die Qualität der gelieferten Produkte. Yizumi bietet seinen Kunden Komplettlösungen zur Herstellung komplexer Produkte. Die Gründung der Yizumi Germany GmbH im Jahr 2018 auf dem Wissenschaftscampus der RWTH Aachen garantiert Forschung auf höchstem Niveau. Zusammen mit weiteren Innovationstreibern entwickelt Yizumi in Deutschland Sondertechnologien für den globalen Markt. Im Bereich Polyurethan-Überfluten kooperiert Yizumi mit der deutschen Frimo Group GmbH sowie der GK Concept GmbH. Frimo bietet hochspezialisierte Lösungen, die in zahlreichen Gebieten ihre Anwendung finden. Unter dem Markennamen React-Pro entwickeln Yizumi und Frimo Anlagen für die Kombinationstechnologie Spritzgießen und Polyurethan- überfluten. Das kompakte, modulare Design der Frimo-Dosiertechnik spart Platz und ermöglicht eine unkomplizierte Integration in die Yizumi Spritzgießmaschine. Intelligentes Werkzeugkonzept InPUR Der Werkzeugtechnik kommt bei der Kombinationstechnologie Spritzgießen und Polyurethan-Überfluten eine tragende Rolle zu. Dabei setzt Yizumi auf den langjährigen Partner GK Concept, der auf 20 Jahre Produkt- und Komponentenentwicklung zurückgreift und auf eine 40-jährige Erfahrung im Werkzeugbau und der Prozessentwicklung. Abbildung 1 zeigt eine konventionelle Werkzeugtechnik für die Kombinationstechnologie Spritzgießen und Polyurethan-Überfluten. Zunächst wird ein thermoplastischer Träger gespritzt. Eine Wendeplatte bringt den Träger in das Polyurethanwerkzeug. Im nächsten Zyklus wird der Träger mit Polyurethan überflutet, während im Thermoplastwerkzeug gleichzeitig ein neuer Träger produziert wird. Die Verarbeitungszeiten des thermoplastischen Trägers und des Polyurethan werden aufeinander abgestimmt. Das Werkzeugkonzept InPUR von GK Concept (siehe Abbildung 2) ist maßgeschneidert für Spritzgießen und Polyurethan-Überfluten. Polyurethansysteme arbeiten im Vergleich zum Spritzgießprozess mit verhältnismäßig niedrigen Drücken. Somit werden für das PU-Überfluten keine hohen Schließkräfte benötigt. Beim Werkzeugkonzept InPUR werden zwei Polyurethanwerkzeuge und ein Thermoplastwerkzeug eingesetzt. Das Thermoplastwerkzeug ist mittig aufgespannt mit jeweils einem PU-Werkzeug auf der linken und auf der rechten Seite. Die PU-Werkzeuge arbeiten alternierend. Bei jedem Zyklus wird im Thermoplastwerkzeug ein Träger gespritzt. Dieser wird im Folgezyklus abwechselnd ins jeweilige PU-Werkzeug eingelegt und mit PU überflutet. Die PU-Werkzeuge haben einen integrierten Schließmechanismus. So werden sie nur bei jedem zweiten Zyklus alternierend geöffnet. Das erlaubt eine längere Aushärtezeit des PU ohne negativen Einfluss auf die Zykluszeit des Spritzgussträgers. Dank der niedrigen Drücke im PU-Überflutprozess, treten keine hohen Kräfte auf. Somit ist eine Platzierung der PU-Werkzeuge im äußeren Bereich der Aufspannplatte unproblematisch. Die Umsetztechnik des InPUR-Werkzeugkonzepts bietet zahlreiche Vorteile gegenüber der konventionellen Werkzeugtechnik mit Wendeplatte:

Wirtschaftliche Lösung Mit ReactPro bieten Yizumi, Frimo und GK Concept eine wirtschaftliche Lösung für ein komplexes Produkt. Gepaart mit einem intelligenten Werkzeugkonzept ist es möglich, auf kleiner Stellfläche hochwertige Produkte aus zwei Komponenten in einem Arbeitsschritt zu produzieren. Dabei setzen die Projektpartner nicht nur auf Qualität, sondern auch auf Wirtschaftlichkeit. Das Werkzeugkonzept kommt ohne aufwendige Maschinentechnik aus. Auf Drehtisch, Schiebetisch oder Wendeplatte wird verzichtet. Neben einer direkten Kostenersparnis wird der Bauraum reduziert. Niedrige Plattenabstände erlauben den Einsatz kleiner Maschinen. ReactPro ist eine smarte Maschinenbaulösung von Yizumi. Eine modulare Bauweise ermöglicht eine weitere Kostenreduzierung durch den Einsatz standardisierter Komponenten. Das Polyurethanmodul wird mittels Adapter an die Stirnseite der Spritzgießmaschine angeschlossen. Die Schutzumhausung der Spritzgießmaschine wird verlängert und schließt die Polyurethaneinheit mit ein. Eine integrierte Lösung, die in wenigen Schritten eine Nachrüstung bestehender Yizumi-Spritzgießmaschinen ermöglicht. ReactPro bietet zahlreiche Vorteile für den Anwender:

Die Technologie wurde auf der Chinaplas im Mai 2019 in Guangzhou präsentiert. Abbildung 4 zeigt eine Motorabdeckung aus AKROMID B3 GF 20 2 RM-D (4164) (Akro-Plastic GmbH) mit einem überfluteten Zentralbereich aus Puriflow 911 (Votteler Lackfabrik GmbH & Co. KG), welche auf der Chinaplas 2019 gefertigt wurde. Literatur [1] Bürkle, E, Wobbe, H: Kombinationstechnologien auf Basis des Spritzgießverfahrens, München 2016. [2] Böhme, A: Spritzgießen und PUR-Technologie – effiziente Verknüpfung für hochwertige anwendungsoptimierte Oberflächen, Leipzig 2017. YIZUMI Germany GmbH Konrad-Zuse-Str. 41 Tel.: +49(0)2404 96791–0 Internet: www.yizumi-germany.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |