Fachartikel vom 11.01.2013

Für die in den Fachartikeln dargestellten Inhalte sind ausschließlich die genannten Autoren bzw. Unternehmen verantwortlich.

|

Das Center für High Performance Fiber Materials Christian Wilms, Niels Vestweber, Gunnar Seide, Thomas Gries, Institut für Textiltechnik der RWTH Aachen Forschung und Entwicklung für die mittelständische Industrie Moderne Faserverbundwerkstoffe bieten äußerst vielfältige Anwendungsfelder. Ihre Einsatzgebiete finden sich in den Branchen Automotive, Luft- und Raumfahrt, Life Sciences, Medizintechnik, Bau und Industrie-Anwendungen. Zwischen der Entwicklung neuer faserbasierter Werkstoffe im Labor- oder Pilotmaßstab und der Umsetzung solcher Innovationen in industrietaugliche Produkte, steht insbesondere für kleine und mittelständische Unternehmen eine „Skalierungshürde“, die es zu überwinden gilt. Der grundsätzliche Ansatz zum Know-how-Transfer von der Forschung in die Industrie besteht aus drei Schritten:

Das CFM, angegliedert an das Institut für Textiltechnik der RWTH Aachen (ITA), versteht sich als Kompetenzzentrum insbesondere für KMU in NRW, das in seinen drei zentralen Arbeitsbereichen den oben genannten Ansatz zum Know-how-Transfer von der Forschung in die Industrie aufgreift:

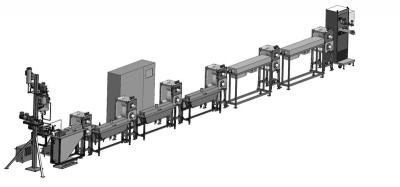

Das CFM wird eingebunden in die wissenschaftlich exzellente, interdisziplinär aufgestellte und industrieorientierte Forschungslandschaft der RWTH Aachen. Weiterhin ist das ITA als Initiator dieses Vorhabens Mitglied der Zukunftsintitiative Textil NRW (ZITEX), des Kunststofflandes NRW und zwei Excellenzclustern ("Integrative Produktionstechnik für Hochlohnländer" und „Ultra High-Speed Mobile Information and Communication). Das neue Center nimmt zum Ende dieses Jahres seine Arbeit auf, nach der Fertigstellung eines ansprechenden neuen Technikums-Gebäudes. Dieses Gebäude dient zugleich der Realisierung der ersten großflächigen Lichtbeton-Fassade, entwickelt durch die Lucem GmbH, Stolberg (ein Spinn-off des ITA). Weitere Informationen hierzu erhalten Sie unter www.lucem.de. Das CFM unterstützt mittelständische Unternehmen durch vorwettbewerbliche und niederschwellige Angebote in den Bereichen Know-how-Transfer, Demonstratoren-Entwicklung und Optimierung von Fertigungspro¬zessen. Das neue Center nimmt zum Ende dieses Jahres seine Arbeit auf, nach der Fertigstellung eines ansprechenden neuen Technikums-Gebäudes. Dieses Gebäude dient zugleich der Realisierung der ersten großflächigen Lichtbeton-Fassade, entwickelt durch die Lucem GmbH, Stolberg.Weitere Informationen hierzu erhalten Sie unter www.lucem.de. Weiterhin ist das ITA als Initiator dieses Vorhabens Mitglied des Kunststofflandes NRW, der Zukunftsintitiative Textil NRW (ZITEX) und zwei Excellenzclustern ("Integrative Produktionstechnik für Hochlohnländer" und „Ultra High-Speed Mobile Information and Communication). Beispiel: Lösungsmittelspinnen Im Bereich der Faserherstellung erweitert das Lösungsspinntechnikum im CFM die darstellbaren Prozesse am ITA. Polymere, welche sich bei Temperaturerhöhung erst zersetzen bevor sie aufschmelzen, können mit Lösungsmittelspinnverfahren zu Fasern verarbeitet werden. Hierfür wird das Polymer in einem geeigneten Lösungsmittel gelöst, in die Faserform überführt bevor in Koagulations- und Waschprozessen das Lösungsmittel wieder aus der Faser entfernt wird. In diesem komplexen Prozess werden Hochleistungsfasern wie die Precursoren für Carbonfasern, Aramidfasern aber auch Hohlfasermembranen für Filtrationsprozesse hergestellt. Nur wenige Forschungsinstitute in Deutschland und auch weltweit besitzen Anlagentechnik für das Lösungsmittelspinnen. Weltweit einzigartig ist die Zusammenstellung der Anlagentechnik in einem Technikum. Im CFM am ITA kann die Prozess- und Produktentwicklung in verschiedenen Skalen durchgeführt werden. Bereits aus Kleinstmengen von ca. 50 ml Lösung können mithilfe einer beheizten Kolbenpumpe der Fa. Teledyne Isco (Lincoln NE/USA) Mono- und Multifilamente hergestellt werden. In der nächsten Skalierung werden aus ca. 1 l Lösung Fäden in einem dem industriellen Prozess vergleichbaren Verfahren hergestellt. Diese Anlage ist eine Eigenkonstruktion, gebaut, um möglichst schnell in der Entwicklung den Industrieprozess abbilden zu können. Mit bis zu 8 l Spinnlösung bietet die Laborspinnanlage der Fa. Fourné Polymertechnik (Alfter, Deutschland) die Möglichkeit, ausreichende Mengen für die Weiterverarbeitung aus einem Ansatz herzustellen. Der modulare Aufbau ermöglicht schnelle Prozessveränderungen. Des Weiteren ist es hier möglich, sowohl Multifilamente als auch Hohlfasern herzustellen. Die Pilotskala, abgebildet durch eine Anlage der Fa. EPC Industrial Engineering (Rudolstadt, Deutschland) und Trützschler Nonwovens & Man-Made Fibers (Egelsbach, Deutschland), ermöglicht die kontinuierliche Herstellung von Fasern und somit die direkte Hochskalierung in die Industrie. Diese Anlage ist für die Herstellung von Polyacrylnitril-Precursoren für Carbonfasern im Rahmen des Ziel2.NRW Projektes MegaCarbon entwickelt worden. Kontakt: PD Dr.-Ing. Dipl.-Wirt. Ing. Gunnar Seide, Leiter des CFM Bereichsleiter Chemiefasertechnik des Instituts für Textiltechnik der RWTH Aachen University. gunnar.seide@ita.rwth-aachen.de, Tel. 0241/ 80 23400 Institut für Textiltechnik (ITA) der RWTH Aachen Otto-Blumenthal-Straße 1 Tel.: +49 (0) 241 80 23400 Internet: www.ita.rwth-aachen.de |

zurück zur Übersicht zurück zur Übersicht |  zurück zum Seitenanfang zurück zum Seitenanfang |