plasticker-News

| 08.11.2006 | Lesedauer: ca. 3 Minuten |

|

PME fluidtec: Fluidunterstütztes Spritzgießen als Kernkompetenz

|

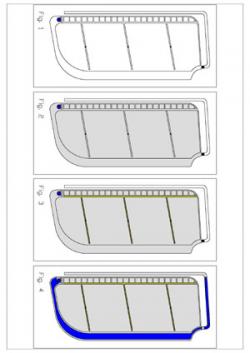

Der fluidunterstützte Spritzgießprozess erfordert fallweise Lösungen mit GIT oder WIT. Beide Verfahren alternativ anzubieten sieht die PME fluidtec GmbH (www.pme-fluidtec.de) als konsequente Weiterentwicklung der bisherigen Unternehmensaktivitäten. Dabei legt das Unternehmen Wert auf das Übertragen der praxiserprobten PME-Standards und Prozessmodule aus der Wasserinjektionstechnik, sowie der Kombination beider Verfahren für bestimmte Anwendungsgebiete im neuen CIT-Verfahren (Combinated Fluid Injection Technology). Praxisgerechte Lösungen verlange der Markt und PME decke nun alle fluidunterstützten Verfahren mit einer innovativen Produktpalette und der anwendungstechnischen Komplettberatung ab, heißt es in einer Unternehmensmitteilung. Kompetenz nun auch verstärkt bei GIT Bereits seit einem Jahr liefert PME seinen PMEcubeN2 aus, der über die gleichen erprobten Regelungs- und Steuermöglichkeiten verfügt, wie sein „Bruder“ für WIT. Die Anlagen unterscheiden sich lediglich hinsichtlich der Volumenströme und bei der Druckerzeugungseinheit. Diese Pluspunkte gegenüber dem Wettbewerb erweitere PME nun durch einen neuen Ansatz: Die PMEwirelessvalveN2. Dieses Ventil wurde als unabhängiges, direkt an den Aufspannplatten montierbares Ventil entwickelt. Das eigenintelligente Ventil ist über eine PDA ansprechbar, um die Prozessparameter einzustellen. Das PDA kann ein Palm-Mobile sein, welches mobil und kabellos über 15m Reichweite frei jede Maschine oder jedes Ventil ansprechen kann. Optional kann so auch auf die klassische Bedieneinheit verzichtet werden. Generell ergeben sich mit PMEwirelessvalveN2 extrem kurze Wege zwischen Ventil und Injektor. Im Ergebnis kann deutlich Stickstoff gespart werden. Bauteilbezogen konnte bei einer Anwendung mit dem Faktor 15 Stickstoffvolumen eingespart werden. Die Prozessdarstellung gelte als vorbildlich – es können bis zu 100 Prozesskurven grafisch abgebildet werden. Die Prozessgrafik mit Überwachung und Gut/Schlechtteil-Selektion entspricht den üblichen hohen Standards bei PME. Praxisgerechte Lösungen auch in GIT Physikalisch spricht einiges für das WIT-Verfahren. „Wenn das Bauteil oder der allgemeine Wunsch des Kunden die Gasinjektion vorteilhaft erscheinen lassen – so können wir den Kunden umfassend zur Wahl des optimalen Verfahrens beraten“, erläutert Friedrich Westphal, Geschäftsführer der PME. PME überträgt für GIT die Regelungs- und Steuerfunktionen der bewährten PMEcube -Produktfamilie. Die Anlagenkomponenten bestehen aus Nieder- und Hochdruckkompressoren, einem Stickstoff-Erzeugungssystem, Wireless-Ventiltechnik und Steuer- und Regeleinheiten mit oder ohne Druckverstärker. Die N2-Hochdruckerzeugung kann in diesem Fall optional über einen integrierbaren Booster erfolgen. Mit maximal 350 bar steht somit immer ausreichend Druck für den Prozess zur Verfügung. Die Rohr- und Systemvernetzung der gelieferten Anlagen erfolgt durch PME beim Kunden mit TÜV-Abnahme. Wie bei WIT setzt PME bei GIT auf praxiserprobte Komponenten nach dem Baukastenprinzip und der gewohnten Prozessperformance. GIT optimal gestalten Bis zu 4 Kernzüge können pro Proportionalventil angesteuert werden. Der PMEcubeN2 ist auch aufrüstbar mit 1-8 Gas-Proportionalventilen. Auch in der Injektortechnik zeigt die innovative Technik aus Baden: Mit Komponenten von PME nutzen Anwender alle Vorteile aktiv angesteuerter Injektoren. Gegenüber konventionellen Ringspalt-Injektoren kann somit ein höherer Volumenstrom realisiert werden, der die Kanalausbildung deutlich verbessert. Wesentlich größere Querschnitte als bisher werden so möglich. Optimierte Wärmeabfuhr und ein wesentlich schnellerer und sicherer Druckabbau ermöglichen kürzere Zykluszeiten und höhere Prozesssicherheit. Premiere: Prozesskombination mit CIT Als richtungweisend gilt die erstmalige Kombination von WIT und GIT in einem einstufigen Prozess. PME nennt dies CIT für „Combinated Fluid Injection Technology“. Damit ist es erstmals möglich, in Bauteile mit Wasser Kanäle hohl zu blasen, und gleichzeitig in Bereichen die Schrumpfungskompensation erfordern Stickstoff als Fluid einzusetzen. Die Anlagenkomponenten dazu bietet PME aus dem bewährtem Baukasten an: PMEcube und PMEcubeN2 werden in einer Einheit kombiniert und versorgen ein Werkzeuge mit 1 bis 8 Kavitäten. Die Prozesssicherheit in 4 Regelkreisen, höchste Oberflächengüte und deutliche Verbesserung der Wirtschaftlichkeit sprechen für die konsequente Umsetzung von CIT. Schema: Fig. 1: Werkzeugkontur, Sperrschieber geschlossen, Injektoren geschlossen Fig. 2: Einbringen der Kunststoffschmelze, Sperrschieber geschlossen, Injektoren geschlossen Fig. 3: Start Gasinjektion, Sperrschieber geschlossen, Wasserinjektor geschlossen Fig. 4: Sperrschieber öffnet, Start Wasserinjektion, Verdrängung der ausgespülten Masse in die Nebenkavität |

PME fluidtec GmbH, Kappel-Grafenhausen

» insgesamt 5 News über "PME fluidtec" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.