plasticker-News

| 14.05.2010 | Lesedauer: ca. 4 Minuten |

|

ILLIG: Thermogeformte, weiche Luftkanäle nehmen Fahrt auf

|

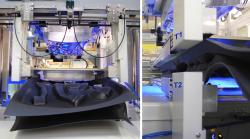

Intecsa (Industrias Técnicas de la Espuma), ein Unternehmen der weltweit operierenden Hutchinson-Gruppe, hat innerhalb kurzer Zeit bereits eine zweite Thermoformmaschine ILLIG UAR 155g in Betrieb genommen. Das Unternehmen produziert darauf nach dem so genannten Twinsheet-Verfahren neuartige Luftführungskanäle aus vernetzter PE-Schaumfolie für die Klimatisierung des Fahrzeuginnenraums. Der im nordspanischen Armiñon in der baskischen Provinz Álava ansässige Automobilzulieferer ist auf die Herstellung von Dichtungen und schalldämmenden Bauteilen aus geschäumten Materialien spezialisiert. Erweitert hat Intecsa dieses Leistungsspektrum jetzt um die im Thermoformverfahren hergestellten flexiblen, extrem leichten Kanäle zur Warm- und Kaltluftführung, die die Anforderungen im Kraftfahrzeugbau besonders gut erfüllen. Leistungsfähige Thermoform-Technologie von ILLIG macht diese zudem auch wirtschaftlich wettbewerbsfähige Alternative zu den bislang noch mehrheitlich eingesetzten, blasgeformten harten PP-Kanälen sehr attraktiv. Die für die Serienproduktion von Luftführungskanälen genutzten Verfahren sind das traditionelle Extrusionsblasformen von PP und neuerdings das mittlerweile technologisch und verfahrenstechnisch gleichfalls ausgereifte Twinsheet-Thermoformen von vernetzten PE-Schaumfolien. Hierbei werden zwei auf Umformtemperatur aufgeheizte Folien im Werkzeug vakuumunterstützt zu Halbschalen geformt, an der Außenkontur miteinander verschweißt und abschließend die Hohlkörper direkt im Werkzeug ausgestanzt. Außerhalb der Thermoformmaschine müssen lediglich – wie bei blasgeformten Hartkanälen gleichfalls erforderlich – die Anschlussbereiche der Luftführungskanäle beschnitten werden. Vorteilhafte Eigenschaften – maßgeschneiderte Thermoformtechnologie Ein Kanal aus PE-Schaum (Dichte etwa 70 bis 80 kg/m³, je nach Anwendung) ist nicht nur gravierend leichter als einer aus PP-Vollmaterial (Dichte rd. 0,9 g/cm³ bzw. 900 kg/m³), Schaum besitzt strukturbedingt u. a. auch eine deutlich geringere Wärmeleitfähigkeit und dämpft die Schallausbreitung stärker. So minimiert die geringe Wärmeleitfähigkeit und Wärmekapazität des Schaums die Gefahr der Kondenswasserbildung im Luftkanal nach dem Abschalten der Klimaanlage. Und eingebaut beispielsweise in der B-Säule eines Fahrzeugs und beaufschlagt mit einer Luftgeschwindigkeit von 2,7 m/s, beträgt die Minderung des Schalldruckpegels durch die bessere akustische Dämpfung des thermogeformten weichen Kanals (Schaumdichte 80 kg/m³, d = 4 mm) gut 3 dB(A). Das entspricht einer Halbierung der Intensität der Geräuschquelle im Vergleich zum blasgeformten harten Kanal. Die hohe Elastizität und das gute Rückstellvermögen der Kanäle eröffnen weitere Vorteile, wie einfache Verbaubarkeit und Minimierung von Quietsch- und Klappergeräuschen, selbst bei engstem Einbauraum. Und da Luftführungskanäle aus XLPE-Schaum zugleich noch bis zu 65 % leichter sind als vergleichbare PP-Hartkanäle, erfüllen sie auch das generelle Ziel der Gewichtsreduktion im heutigen Automobilbau besonders gut. Chemisch vernetzte XLPE-Schaumfolien, wie sie Intecsa zur Herstellung der flexiblen Luftführungskanäle einsetzt, lassen sich prozesssicher thermoformen. Die für das Twinsheet-Thermoformen erforderlichen Voraussetzungen erfüllen prozessgeregelte Thermoformmaschinen der Bauart ILLIG UAR 155g neuester Generation besonders effizient. Ihre servomotorischen Antriebe für präzise, wiederholgenaue und schnelle Bewegungen schaffen die Grundlage für Prozessstabilität. Beim Twinsheet-Thermoformen finden die Prozessschritte Heizen, Formen und Stanzen in derselben Station statt. Dazu führen zwei übereinander angeordnete und im Abstand verstellbare Transporteinrichtungen die als Rollenware in zwei Folienrollenaufnahmen bereitgestellte 3 bis 4 mm dicken XLPE-Folien der Maschine zu. In der Formstation mit den auf Ober- und Untertisch aufgespannten Werkzeughälften werden die beiden Folienbahnen mit höhenverstellbaren Heizungen auf jeweils max. 200 °C Oberflächentemperatur aufgeheizt. Anschließend fahren die Heizungen sehr schnell – Fahrzeit unter 3 s – aus der Formstation heraus, um das Abkühlen der Folien bis zum Umformbeginn zu minimieren. Daher sind auch die servomotorischen Antriebe für den Werkzeugober- und den Werkzeuguntertisch speziell für sehr hohe Fahrgeschwindigkeiten von bis zu 500 mm/s ausgelegt, und das selbst mit bis zu 1 t schweren Werkzeugen je Werkzeugtisch. Noch viel Entwicklungspotenzial Ein großer Vorteil beim Thermoformen im Vergleich zum Extrusionsblasformen ist, dass sich auf dem großflächigen Werkzeug (die UAR 155g hat eine Formfläche von max. 1.450 mm x 1.200 mm) mehrere Formteile gleichzeitig und zudem noch mit unterschiedlicher Größe und Geometrie in einem Arbeitsschritt herstellen lassen. Pro Luftkanal resultiert daraus eine kurze Zykluszeit. Damit sind die aus geschäumten Folien (Halbzeug) hergestellten Luftführungskanäle auch kostenmäßig mit blasgeformten, harten Kanälen mit PP-Granulat als Ausgangsmaterial wettbewerbsfähig – die Herstellkosten pro Kanal sind vergleichbar. Mittlerweile haben Luftführungskanäle aus XLPE-Schaumstoff bei mehreren europäischen Automobilherstellen Einzug in die Serie einiger Modelle gehalten. Eingesetzt werden sie in Armaturentafeln, Mittelkonsolen und B-Säulen bis hin zum Dachbereich. Damit steht ihr Einsatz in der Breite des Fahrzeugbaus allerdings erst am Anfang. Intecsa setzt auf diese Zukunft und lastet die beiden Twinsheet-Thermoformautomaten mit der Produktion dieser Luftführungskanäle für den Pkw-Serieneinsatz mittlerweile gut aus. So ist in Armiñon auch die Zahl der zusammen mit dem ILLIG-Werkzeugbau entwickelten und gebauten Mehrkavitäten-Werkzeuge für unterschiedliche Kanalgeometrien bereits auf zehn angewachsen. Bei weiter steigender Nachfrage der Automobilhersteller nach den thermogeformten Luftführungskanälen aus XLPE-Schaumfolie steht wohl bald auch eine dritte UAR-Thermoformlinie auf der Investitionsliste von Intecsa. Weitere Informationen: www.illig.de, www.hutchinsonworldwide.com |

ILLIG Maschinenbau GmbH & Co. KG, Heilbronn

» insgesamt 56 News über "ILLIG" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.