plasticker-News

| 17.10.2013, 11:17 Uhr | Lesedauer: ca. 8 Minuten |

|

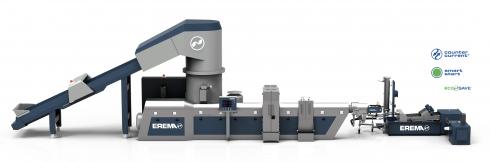

Erema: „Intarema“ – Neue Kerntechnologie fürs Kunststoffrecycling

Im Jahr des 30. Firmenjubiläums von Erema präsentiert der Recyclinganlagenbauer auf der K 2013 ein Anlagensystem mit neuer Kerntechnologie und weiteren Neuerungen: „Intarema“. Die primäre Neuartigkeit steckt bereits im Namen, der sich aus „INvers + TAngential + eREMA“ zusammensetzt und auf der neu entwickelten und weltweit patentierten Counter Current Technologie von Erema basiert. Im Jahr des 30. Firmenjubiläums von Erema präsentiert der Recyclinganlagenbauer auf der K 2013 ein Anlagensystem mit neuer Kerntechnologie und weiteren Neuerungen: „Intarema“. Die primäre Neuartigkeit steckt bereits im Namen, der sich aus „INvers + TAngential + eREMA“ zusammensetzt und auf der neu entwickelten und weltweit patentierten Counter Current Technologie von Erema basiert.Patentiertes Counter Current System Die zentrale Kerntechnologie der neuen Intarema-Anlage ist laut Anbieter das patentierte Counter Current System, das seine Wirkung im Grenzbereich von Schneidverdichter und tangential angekoppeltem Extruder zeige. Im Schneidverdichter bildet sich durch die Rotation der mit Werkzeugen bestückten Läuferscheibe eine rotierende Trombe, so dass eine permanente Umwälzung des Materials erfolgt. Im Counter Current System bewegt sich diese Material-Trombe – im Gegensatz zum bisherigen technischen Standard – gegen die Transportrichtung des Extruders. Dadurch nimmt die Relativgeschwindigkeit des Materials in der Einzugszone, also im Übergang vom Schneidverdichter zum Extruder, dermaßen zu, dass die Extruderschnecke wie eine scharfe Schnittkante wirkt, die den Kunststoff nun förmlich „herausfräst“. Das Resultat dieser invers tangentialen Anordnung der neuen Anlagen: Der Extruder nimmt mehr Material in kürzerer Zeit auf und ist wesentlich unabhängiger vom Vorverdichtungsgrad des Materials. Bis dato sei der weltweite technische Standard ein System gewesen, bei dem sich das Material im Schneidverdichter in die Transportrichtung des Extruders dreht. Die dabei auftretenden Zentrifugalkräfte wurden für die Beschickung des Extruders genutzt und das aufbereitete warme Material somit in die Extruderschnecke „gestopft“. Im Unterschied dazu sorge die invers tangentiale Anordnung im Counter Current System nun dafür, dass die Extruderschnecke nahezu drucklos mit dem vorgewärmten Material befüllt werde. Die entsprechend positive Auswirkung auf die Produktivität der neuen Anlage und die Qualität des Rezyklats beschreibt Michael Heitzinger, CTO bei Erema so: „Die Schnecke nimmt sich sozusagen „was sie braucht“, der Extruder ist nie überfüllt, sondern stets ideal gefüllt und damit wesentlich besser regelungsfähig.“ Verbesserter Materialeinzug über erweiterten Temperaturbereich Im Schneidverdichter wird das Aufgabematerial gepuffert und für den Extrusionsprozess vorkonditioniert. Das Material wird geschnitten, homogenisiert, erwärmt, getrocknet und vor allem verdichtet, um eine konstante Beschickung des Extruders zu gewährleisten. Wesentlich dabei sei, dass die Temperatur im Schneidverdichter den Verdichtungsgrad des Materials beeinflusst: Je höher die Temperatur, umso höher der Verdichtungsgrad des Kunststoffmaterials. Beim Counter Current System sei die Beschickung des Extruders aus dem Schneidverdichter signifikant weniger vom Verdichtungsgrad des Kunststoffmaterials abhängig, womit sich der Bereich für die optimale Extruderbeschickung somit deutlich verbreitere. Damit sei die Recyclinganlage nicht nur flexibler in der Wahl des Betriebspunktes, sondern auch wesentlich betriebssicherer. Ergebnisse von Entwicklungsversuchen (in Kooperation mit langjährigen Kunden) mit Inhouse-Abfällen aus der LLDPE Blasfolienproduktion mit einer Dicke von 30 µm würden den Einfluss des Counter Current Systems auf die erhöhte Prozessstabilität, Produktivität und Flexibilität der neuen Intarema Anlage dokumentieren. „Besonders beim Aufbereiten von sauberen Inhouse-Abfällen aus der Produktion ist neben einfachster Bedienbarkeit, ein stabiler und schonender Recyclingprozess essentiell, um möglichst Rückführquoten von 100 % hochqualitativem Rezyklat in der Qualität von Neuware gewährleisten zu können“, erklärt Michael Heitzinger. Das nachfolgende Diagramm zeigt den Durchsatz in Abhängigkeit der Verarbeitungstemperatur im Schneidverdichter und verdeutlicht die Auswirkungen des verbesserten Materialeinzugs. Bei dem bisher angewandten System bestand durch Stopfen und Druck das Risiko des Hängenbleibens, speziell bei sehr leichten Materialien mit geringem Energiegehalt (wie Fasern oder dünne Verpackungsfolien) oder Materialien mit sehr niedrigem Erweichungspunkt (wie PLA), wodurch ein verringerter Materialeinzug resultieren konnte. Mit der Counter Current Technologie wird laut Anbieter durch den verbesserten Materialeinzug die Ausstoßleistung nicht nur erhöht, sondern bleibe auch über einen wesentlich breiteren Temperaturbereich auf konstant hohem Niveau. Der Betriebsbereich für eine optimale Auslastung der Anlage habe sich dadurch deutlich erweitert. So würden sich etwa Temperaturveränderungen im Schneidverdichter bedingt durch Beschickungsschwankungen kaum auf die Anlagen-Performance und die Qualität des Rezyklats auswirken. Zusätzlich steige auch die Flexibilität in der Wahl des optimalen Betriebspunkts. Besonders vorteilhaft wirke sich das zum Beispiel bei der Verarbeitung von sehr sensiblen, temperaturempfindlichen Materialien aus. Konstanter Output trotz Input-Schwankungen Auch im Bereich des Post Consumer Recyclings punkte die Intarema Technologie vor allem mit ihrer hohen Flexibilität. Denn obwohl das Eingangsmaterial hier typischerweise hohe Schwankungen bei Feuchtigkeit, Dichte und weiteren Parametern aufweise, stelle die neue Technologie sicher, dass Durchsatz und Qualität der produzierten Regranulate auf konstant hohem Niveau bleiben. Die Schwankungen beim Post Consumer Recycling ergeben sich vor allem aus Mischfraktionen von unterschiedlicher Zusammensetzung, Feuchtigkeit, Viskosität, Verschmutzungsart und -grad und auch gerade im Verpackungsbereich von unterschiedlich bedruckten und laminierten Materialien. Ebenso biete das neue System größtmögliche Flexibilität bei der Aufbereitung von Materialien mit besonders hohen Eingangsfeuchtigkeiten und Verschmutzungsgraden, wie z.B. gewaschene Agrarfolien, gewaschene Post-Consumer-Folien-Flakes (PE-LD, PE-LLD, PE-HD), Folien mit Feststoffanteilen wie Papier, Holz oder Metallen, oder auch dickwandige Mahlgüter aus Auto- und Elektronikschrott, PS Becher oder PE Verschlusskappen. Ein interessantes Anwendungsbeispiel stellt hier etwa das Recycling von Autobatterien dar. Zur Aufbereitung von Polypropylen (PP) aus gesammelten, gewaschenen und gemahlenen Autobatterien biete das Recyclingsystem „Intarema T“ mit Einschneckenextruder ohne Extruder-Entgasung und speziell für diesen Anwendungsfall optimierten Werkzeugen im Schneidverdichter die optimale Technologie. Da es sich hier um sehr dickwandige, feuchte Partikel handelt, seien hohe Verweilzeiten im Schneidverdichter sehr wichtig – damit das Material effizient getrocknet werde und vor allem genügend Zeit habe, um homogen durchgewärmt zu werden. Bei dieser applikationsoptimierten Anlage würden die Partikel dem entsprechend optimal getrocknet, vollständig durchgewärmt in den Extruder dosiert und das Material so schonend in der kurzen Extruderschnecke unter geringster Scherbelastung aufgeschmolzen. Die Counter Current Technologie biete hier noch einen zusätzlichen Vorteil, der speziell für rieselfähige Materialien wie Mahlgüter entscheidend sei. Während es bisher leicht zur Überfüllung der Schnecke kommen konnte und daraus erhöhte Scherkräfte und Verschleißerscheinungen resultierten, wirke die invers tangentiale Anordnung diesem Problem nun entgegen. Nämlich indem die Schnecke nahezu drucklos befüllt werde und sich genau so viel nehme wie eben erforderlich sei. Weiterhin erhöhe der Aufschmelzvorgang unter minimaler Scherbelastung die Reinigungseffizienz des Schmelzefilters, da organische oder mineralische Feststoffanteile nicht zusätzlich zerkleinert werden. Das steigere die Regranulatqualität, wodurch Endprodukte mit einem wesentlich höheren Anteil an Regranulaten produziert werden könnten, wie z.B. neue Batteriekästen aus bis zu 100 Prozent Regranulat. Mit dem neuen, intelligenten „Smart Start“-Konzept laufen viele zentrale Prozess-Schritte laut Anbieter komplett automatisiert ab. Das Personal vor Ort kann demzufolge die Anlage mit wenigen Knopfdrücken sehr einfach bedienen – und zwar weltweit ohne sich um die Bediensprache kümmern zu müssen. Denn das neue Bedienkonzept basiert demnach auf wenigen, klar und einfach verständlichen Bediensymbolen. Die integrierte Rezepturverwaltung von Intarema ermöglicht den Angaben zufolge Anlagenbedienern, sämtliche Einstellungen und Parameter für das optimale Ergebnis einer speziellen Recyclinganwendung unter einem „Rezeptnamen“ abzuspeichern und jederzeit per Knopfdruck abzurufen. Ein einziger Druck auf das Symbol „Extruder“ reiche, um die gesamte Nachfolge bis hin zum Extruder automatisch in der richtigen Abfolge zu starten. Mit einem zweiten Druck auf das Symbol „Schneidverdichter“ starte der Schneidverdichter und die automatische Beschickung: Die Anlage läuft demzufolge von selbst mit der zuvor eingestellten Rezeptur hoch, gehe mit hohem Sicherheitsstandard in Produktion und arbeite in konstant hoher Qualität. Darüber hinaus ist Intarema mit einem Stand-by-Modus ausgestattet, mit der die Anlage beim Aussetzen von Eingangsmaterial auf automatisches Warmhalten schaltet und sich auf einen niedrigeren Betriebspunkt einregelt – inklusive der Anzeige, dass Material benötigt wird. Sobald die Anlage erneut mit Eingangsmaterial befüllt wird, fährt sie selbständig wieder hoch. Diese Funktion wird vom Stand-by-Modus komplett automatisch ausgeführt – ohne Bedienpersonal und ohne jeglichen erforderlichen Knopfdruck. Diese klar strukturierte und einfache Konzeption in der Handhabung erhöhe die generelle Zugänglichkeit und Bedienbarkeit von Intarema Anlagen, die standardmäßig mit dem intelligenten „Smart Start“, inklusive hochmodernem, ergonomischem Touch-Display, ausgestattet sind. Durch die gezielte Weiterführung der serienmäßig eingebauten „ecoSAVE“ Technologie, sollen Anwender bis zu 10 Prozent weniger Energie verbrauchen, den CO2-Ausstoß verringern und mit niedrigeren Kosten produzieren können. Im Gesamtpaket der konstruktiven und prozesstechnischen Maßnahmen enthalten sind z.B. der neue Direkt-Antrieb der Intarema Extruderschnecke mit einem laut Anbieter höheren Wirkungsgrad des Extruder-Antriebs von bis zu 3 Prozent und eine praktische Energieanzeige, die stets für den Überblick des Energieverbrauchs sorge. Zudem könnten gezielte Maßnahmen getroffen werden, um den Verbrauch zu optimieren. „Intarema T“ und „Intarema TE“ Das kompakte Intarema Recyclingsystem mit kurzem Einschneckenextruder ist, als Baureihe T, ohne Entgasung geeignet für unbedruckte Randstreifen, Beschnittabfälle, Rollen und lose Folienreste, Mahlgüter etc.. Zur Verarbeitung von leicht bedruckten Produktions- oder Industrieabfällen sowie Fasern und technischen Kunststoffen wurde der Intarema Extruder, als Baureihe TE, mit Doppelentgasung ausgeführt. „Intarema TVEplus“ Das patentierte Extrudersystem „Intarema TVEplus“ setzt laut Erema neue Maßstäbe in der Aufbereitung von schwer zu verarbeitenden Materialien wie stärkst bedruckte Folien und/oder sehr feuchte Materialien. Möglich werde dies durch effiziente Feinstfiltrierung, vollständige Homogenisierung der Schmelze und Hochleistungsentgasung in einem Arbeitsschritt. Das bewährte Grundprinzip der „TVEplus“ Technologie laute: Die Schmelzefiltration wird vor der Extruderentgasung angeordnet. So kann den abschließenden Angaben zufolge nur vollständig aufgeschmolzenes, filtriertes und homogenisiertes Material die Entgasungszone des Extruders passieren. Intarema Anlagen sind erhältlich in den Durchsatzbereichen von 50 bis 3.000 kg/h. Weitere Informationen: www.erema.at K 2013, 16.-23.10.2013, Düsseldorf, Halle 9, Stand C05+C28 |

Erema - Engineering Recycling Maschinen und Anlagen Ges.m.b.H., Ansfelden, Österreich

» insgesamt 150 News über "Erema" im News-Archiv gefunden

» Eintrag im Anbieterverzeichnis "Maschinen und Anlagen"

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.