plasticker-News

| 02.04.2013, 06:05 Uhr | Lesedauer: ca. 4 Minuten |

|

plastic electronic: Expertensystem für funktionelle Oberflächen

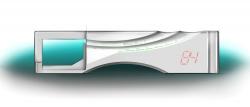

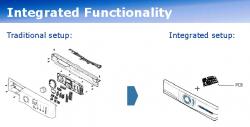

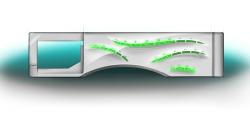

„Multiskin“-Bauteile mit berührungssensiblen Oberflächen bieten großes Potenzial für neue, intuitive Bedienkonzepte, hier am Beispiel einer multifunktionellen Konsole für ein Automobil- (Bild: plastic electronic).  Mit geschlossenen Folienoberflächen lassen sich neue Ergonomie- und Bedienlogik-Konzepte umsetzt. Beispiele sind das intuitiv bedienbare Tropfen- oder das Wellendesign. Die Sensorik kann über die Funktionsfolie im Hintergrund frei positioniert werden - (Konzeptstudien: plastic electronic). „multiskin“-Folie integriert Design und Funktion  „Multiskin“-Bauteile bieten großes Rationalisierungspotenzial, vor allem durch die Möglichkeit zur Funktionsintegration von Schalter- und Sensorfunktionen auf der Elektrofunktionsfolie - (Grafik: plastic electronic). Für jede Anwendung das richtige Material In aller Regel werden Folien aus Polyester-Kunststoffen, wie PET (Polyethylenterephthalat), PEN (Polyethylennaphthalat) oder PC (Polycarbonat), als Basismaterialien eingesetzt. Je nach Herstellverfahren bieten sie unterschiedliches Leitfähigkeits-, Transparenz- und Verformungspotenzial. Auf diese Folien werden leitfähige Strukturen durch diverse Beschichtungsverfahren aufgebracht. Durch das Oberflächendesign können Ausführung und Lage der Funktionsstrukturen auf der Trägerfolie in weiten Grenzen frei gewählt werden. Verbindungsstecker zu externen Elektronik-Komponenten können entweder in Form von SMD-Bauteilen auf die Folie bestückt oder durch Spritzgießen mitgefertigt werden. Resümee plastic electronic-Geschäftsführer Philipp Weissel fasst zusammen: „Gemäß unserem Selbstverständnis als Technologie-Entwickler und Folienexperten haben wir unsere Kapazitäten während der letzten sechs Jahre ausschließlich auf die Weiterentwicklung der Funktionsfolie fokussiert. Als Ergebnis verfügen wir nun über eine breite Palette an Lösungswegen, Werkzeugen und technischen Daten, die uns in die Lage versetzen, innerhalb unseres Partnernetzwerks als Lösungskatalysator zu wirken und dabei konkrete Projekte bis zur Serienreife zu führen. Nach der Grundlagenentwicklung stehen bei uns aktuell die Optimierung und Miniaturisierung der Multilagen-Technik, sowie die automatische Bestückung von „gedünnten“ Chips als Teil der Rolle-zu-Rolle-Beschichtungsprozesse ganz oben auf der Agenda. Auch wenn hier noch einige Arbeit zu leisten sein wird, die grundsätzlichen Systemvorteile der Bauteile mit sensitiven Oberflächen sind schon heute gegeben, vor allem die wirtschaftlich interessante Komponenten- und Montagekosten-Reduktion. Der vielleicht wichtigste Vorteil der Funktionsoberflächentechnik ist neben der Reduktion der Einzelteilanzahl deren großes Potenzial zur kostengünstigen Realisierung des „Batch-Engineerings“ bis hinunter zur Losgröße „Eins“. Ich meine damit, dass durch die Variation der Dekor- bzw. der Funktionsfolie ein Endprodukt unerreicht kostengünstig individualisiert werden kann. Für die meisten dieser Anwendungsfälle können wir schon jetzt, mit dem von uns erarbeiteten Expertensystem eine Lösung anbieten.“ Über plastic electronic Die plastic electronic GmbH ist ein 2006 gegründetes spin-off-Unternehmen der Johannes Kepler Universität in Linz. Die Initiative zur Gründung des Unternehmens kam 2005 von Univ. Prof. Dr. Serdar Sariciftci, der elektrisch leitfähige Kunststoffstrukturen vorher jahrelang gemeinsam mit Nobelpreisträger Alan J. Heeger an der University of California, Santa Barbara, beforscht hatte, und dann an der Johannes Kepler Universität Linz das Institut für organische Solarzellen aufgebaut hat. Parallel zu den Forschungsprojekten auf dem Gebiet der Polymerelektronik, liegt der aktuelle Schwerpunkt bei „touchskin-Projekten“. |

plastic electronic GmbH, Linz, Österreich

» insgesamt 1 News über "plastic electronic" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.