plasticker-News

| 14.06.2018, 13:44 Uhr | Lesedauer: ca. 3 Minuten |

|

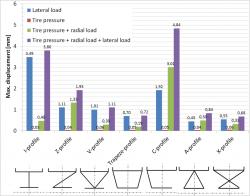

Fraunhofer LBF: Flugzeugrad aus Faser-Kunststoff-Verbund

Noch mehr Reichweite oder noch mehr Nutzlast - das wünschen sich Fluggesellschaften für ihre Flugzeuge. Faser-Kunststoff-Verbunde sind daher in der Luftfahrt bei zahlreichen Bauteilen bereits das Material der Wahl. So liegt beim Airbus A380 der Anteil an Verbundwerkstoffen bei 22 Prozent, beim modernen A350 XWB sind es bereits über 50 Prozent. Hier bestehen große Teile des Rumpfes und der Tragwerke aus dem ultraleichten CFK. Nur bei den Flugzeugrädern hat sich seit mehr als 30 Jahren wenig in Richtung Leichtbau bewegt. Dass hier einiges möglich sein wird, erläutert Jens-David Wacker, der das Forschungsprojekt am Fraunhofer LBF leitet: "Unser Institut konnte bereits für den Bereich Automotive belegen, dass sich durch die Substitution von Metall- durch CFK-Räder ein vielversprechendes Leichtbaupotential aufzeigt. Wenn es um die zuverlässige Auslegung von sicherheitskritischen Leichtbauteilen geht, verfügt das Fraunhofer LBF über langjährige Erfahrung und ist anerkannter Forschungspartner." Wissenschaftler des Fraunhofer LBF identifizieren eine optimale Leichtbaustruktur, indem sie unterschiedliche Radgeometrien hinsichtlich ihrer geometrischen Steifigkeit bewerten. - (Graphik: Fraunhofer LBF) Anders als bei PKW-Rädern werden Flugzeugräder über eine Kegelrollenlageranordnung auf der Fahrwerksachse positioniert. Zudem werden Flugzeugräder mehrteilig ausgeführt, um die Montage des vergleichsweise steifen Reifens zu ermöglichen. Obwohl Bugräder im Gegensatz zu Hauptfahrwerksrädern nicht abgebremst werden, stellt sich der gebremste Rollvorgang als kritischer Lastfall für das Bugrad heraus. Aufgrund des hohen Bremsmoments am Hauptfahrwerk entstehen am Bugfahrwerk Abstützkräfte von bis zu 16 Tonnen pro Bugrad. Den zweiten Schritt im Entwicklungsprozess bildet die Konzeptentwicklung. Für die Konzeptfindung einer optimalen Leichtbaustruktur untersuchen die Wissenschaftler dafür prinzipielle geometrische Konzepte und bewerten diese bezüglich ihrer Steifigkeit gegenüber den Belastungen Radiallast, seitliche Last, Reifendruck und überlagerten Lastfällen. Eine Topologieoptimierung des Systems bestätigt anschließend das Ergebnis. Zehn Prototypen des Bugrades geplant  Vergleich der maximalen Verformungen prinzipieller Radgeometrien unter verschiedenen Lastkombinationen. - (Graphik: Fraunhofer LBF) Im Projekt sollen insgesamt zehn Prototypen des Flugzeugrads hergestellt werden. Zur Verifizierung der Bauteilauslegung will das Fraunhofer LBF die Prototypen unter den für ein Flugzeugrad vorgesehenen Zertifizierungsversuchen testen. Die EU fördert das Projekt „Development of a composite wheel” im Rahmenprogramm Clean Sky II (H2020/2014-2020) (Grant Agreement for Members No. AIR-GAM-2016-2017-05). Über Fraunhofer LBF Das Fraunhofer LBF in Darmstadt steht seit 80 Jahren für Sicherheit und Zuverlässigkeit von Leichtbaustrukturen. Mit seinen Kompetenzen auf den Gebieten Betriebsfestigkeit, Systemzuverlässigkeit, Schwingungstechnik und Polymertechnik bietet das Institut heute Lösungen für wichtige Querschnittsthemen der Zukunft: Systemleichtbau, Funktionsintegration und cyberphysische maschinenbauliche Systeme. Im Fokus stehen dabei Lösungen für gesellschaftliche Herausforderungen wie Ressourceneffizienz und Emissionsreduktion sowie Future Mobility. Weitere Informationen: www.lbf.fraunhofer.de |

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF, Darmstadt

» insgesamt 54 News über "Fraunhofer LBF" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.