plasticker-News

| 17.06.2024, 14:14 Uhr | Lesedauer: ca. 3 Minuten |

|

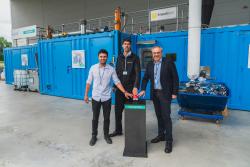

Hansgrohe: Neue Recyclinganlage für galvanisierte Kunststoffe

An ihrem Produktionsstandort in Offenburg nimmt die Hansgrohe Group eine technische Weltneuheit in Betrieb: ein individuell entwickeltes Recyclingverfahren für galvanisierte Kunststoffe. Das Schwarzwälder Unternehmen geht damit einen weiteren Schritt auf dem Weg der grünen Transformation, v.l.n.r.: David Zapf, Spezialist Surface Technology Hansgrohe SE, Stefan Eisert, Geschäftsführer ImpulsTec GmbH, und Frank Semling, stellvertretender Vorstandsvorsitzender und Vorstand Operations Hansgrohe SE - (Bild: Hansgrohe SE). Am 14. Juni nahm Frank Semling, stellvertretender Vorstandsvorsitzender und Vorstand Operations Hansgrohe SE, gemeinsam mit Stefan Eisert, Geschäftsführer ImpulsTec GmbH, die neue Kunststoffrecyclinganlage in Anwesenheit von Medienvertretern, Projektbeteiligten und Mitarbeitenden der Kunststoffspritzerei feierlich in Betrieb. In seiner Begrüßungsrede betonte der stellvertretende Vorstandsvorsitzende die hervorragende Zusammenarbeit der Projektteams von ImpulsTec sowie Hansgrohe: „Erfolgreiche individuelle Lösungen entstehen nur in ausgezeichneter Teamarbeit. Die Offenheit von ImpulsTec zur gemeinsamen Entwicklung des Verfahrens und der fachliche Austausch der Beteiligten machten möglich, was bislang technisch und wirtschaftlich äußerst schwer umsetzbar war: das Recycling von verchromten Kunststoffen. Auch im Namen meiner Vorstandskollegin und -kollegen danke ich allen Projektbeteiligten für ihre hervorragenden Leistungen.“ Elektrohydraulische Zerkleinerung Bei dieser innovativen Anlage kommt die Technologie der elektrohydraulischen Zerkleinerung zum Einsatz. Dabei werden alle verchromten ABS-Ausschussbauteile wie Handbrausengehäuse, Wandrosetten oder Knöpfe und Taster durch eine Schockwellenbehandlung in Verbindung mit einer Vorzerkleinerung und Magnetabscheidung entschichtet. David Zapf, Spezialist Surface Technology und Leiter des Projekts bei Hansgrohe, erklärt: „Als Ergebnis entsteht zum einen eine hochkonzentrierte Metallfraktion, die im wesentlichen Kupfer und Nickel enthält. Diese geht zur Verhüttung in den Verkauf. Die wertvollen Metalle werden so wieder zu 100 Prozent dem Rohstoffkreislauf zugeführt. Zum anderen erhalten wir den entschichteten ABS Kunststoff, den wir zur Herstellung von Neuteilen verwenden. Hier nutzen wir das Material direkt vor Ort in unserer Kunststoffspritzerei und können so den Wertstoffkreislauf am Standort schließen.“ Die Aufbereitungsanlage ist für einen jährlichen Durchsatz von 100 Tonnen verchromtem Kunststoff ausgelegt. Aus dieser Menge an recyceltem ABS können rein rechnerisch eine Million neue Handbrausen hergestellt werden. Geplant ist ein Betrieb von acht Stunden täglich an etwa 250 Arbeitstagen im Jahr. Wiederaufbereitung als Herausforderung Die Produkte des Schiltacher Herstellers von Premium- und Designprodukten für Bad und Küche werden nach hohen Qualitätsstandards gefertigt. Die besonders stabile Verbindung von Kunststoff und Metall zeichnet die langlebigen Produkte aus. „Gerade deshalb wurde die Wiederaufbereitung zu einer Herausforderung“, erklärt David Zapf. „Durch die neuartige Anlage mit der innovativen Schockwellenbehandlung sind wir nun in der Lage, etwa 98 Prozent der Rohstoffe wieder zu verwenden.“ Bislang wurden die verchromten Bauteile, die im Produktionsprozess als Ausschuss entstanden, von qualifizierten externen Partnern verarbeitet. Weitere Informationen: www.hansgrohe.com, impulstec.com |

Hansgrohe SE, Schiltach

» insgesamt 3 News über "Hansgrohe" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.