plasticker-News

| 05.10.2011, 06:00 Uhr | Lesedauer: ca. 3 Minuten |

|

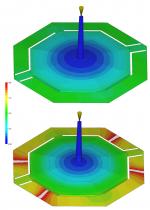

Arburg+BASF: Gemeinsame Sonderschau „Energieeffizienz“

Arburg: "Die Maschinen der elektrischen Baureihe Edrive tragen zur Energieeffizienz der Spritzteilproduktion bei. Im Rahmen der Sonderschau produziert ein elektrischer Allrounder 370 E Testbauteile aus einem Standardkunststoff und einem Material, das speziell bezüglich des Fließverhaltens verbessert wurde." Auf insgesamt 100 Quadratmetern werde die gesamte Spritzteilfertigung unter dem Aspekt Energieeffizienz detailliert betrachtet: vom Produktdesign bis hin zur Produktionsplanung. Als anschauliches Praxisbeispiel zeige eine vergleichende Fertigung mit zwei verschiedenen Kunststoffen, wie sich die Energieeffizienz durch angepasste Materialauswahl steigern lasse. Dazu soll ein elektrischer Allrounder 370 E von Arburg zum Vergleich Testbauteile aus einem Standardkunststoff und einem Material produzieren, das speziell bezüglich des Fließverhaltens verbessert worden sei. Die Funktion „Energiemessung“ der Selogica-Maschinensteuerung zeichnet den Energiebedarf des jeweiligen Prozesses auf. Der Vergleich zeige auf, wie eine energieoptimierte Maschine zusammen mit einem fließverbesserten Kunststoff zu markanten Energieeinsparungen im Spritzgießprozess beitragen könne. Abhängig von Bauteilgröße und Geometrie sollen aus den geringeren Verarbeitungstemperaturen und den kürzeren Zykluszeiten eine höhere Energieeffizienz und damit geringere Stückkosten resultieren. Energieeffizienz durch optimiertes Material  BASF: "Die Füllsimulation am Computer zeigt das Bauteil, das im Foyer Ost der Fakuma 2011 im Oktober in Friedrichshafen live zu sehen ist: Ein fließverbesserter Kunststoff wie Ultramid® B3WG6 High Speed (oben) ist in der Lage ein komplexes Bauteil korrekt zu füllen, während einem konventionellen Kunststoff mit gleichem Glasfasergehalt dies bei gleicher Verarbeitungstemperatur nicht gelingt (unten)." Die verbesserte Fließfähigkeit lasse sich auf verschiedene Arten nutzen. Filigrane Strukturen und dünnwandige Teile seien leichter und sicherer zu füllen, die Ausschussquote sinke, vor allem bei komplexen Geometrien. Der deutlich reduzierte Spritzdruck führe dazu, dass die Werkzeuge weniger starkem Verschleiß ausgesetzt sind. Damit sollen die Betriebszeiten steigen und die Instandhaltungskosten sinken. Durch leichteres Fließen sinkt den Angaben zufolge gerade bei großen Bauteilen der notwendige Spritz- bzw. Fülldruck, dadurch reduziere sich die Zuhaltekraft und die Verarbeiter könnten auf kleineren Maschinen produzieren. Zudem würden bei den Werkzeugen weniger Anspritzpunkte oder Heißkanaldüsen benötigt. Trotz dünner Wände sollen sich sogar Bauteile mit vergleichsweise hohem Glasfaseranteil herstellen lassen. Eine besondere Eigenschaft des Ultramid B3WG6 High Speed sei auch die sehr gute Bauteiloberfläche. Die mechanischen Eigenschaften des neuen Materials wie Steifigkeit und Festigkeit lägen in der Größenordnung des Standardkunststoffs. Bezüglich Energieeffizienz reduziere sich durch den Einsatz des neuen Materials zunächst die Heizarbeit der Spritzgießmaschine, die einen Großteil des Gesamtenergiebedarfs ausmache. Versuche von BASF hätten gezeigt, dass sich die Zykluszeit durch die um 40 °C kältere Verarbeitung um bis zu 30 Prozent verringern könne, was zu einer weiteren Energiereduktion führe. So habe sich bei den Versuchen, die für viele Standardanwendungen repräsentativ seien, eine auf die Anzahl der hergestellten Teile bezogene Energieeinsparung von insgesamt 30 Prozent erzielen lassen. Energieeffiziente Maschinentechnik Darüber hinaus trage der elektrische Allrounder 370 E als Vertreter der Baureihe Edrive zur Energieeffizienz der Spritzteilproduktion bei. Die elektrischen Allrounder zeichnen sich laut Hersteller z.B. durch den hohen Wirkungsgrad der servoelektrischen Antriebe und der Kniehebel-Schließeinheit aus. Die Energierückspeisung der Servomotoren beim Abbremsen wirke sich ebenfalls vorteilhaft auf den Energiebedarf der Maschine aus. Zusammen ergäben diese Faktoren abhängig von der Anwendung eine Verringerung des Energieverbrauchs zwischen 25 und 50 Prozent gegenüber herkömmlichen hydraulischen Standardmaschinen. Als Kennzeichen für die energieoptimierte Arbeitsweise tragen die Maschinen der Edrive-Baureihe das Arburg-Energieeffizienz-Label „e²“. Weitere Informationen: www.arburg.com, www.basf.com FAKUMA 2011, Friedrichshafen, 18.-22.10.2011, Foyer Ost |

Arburg GmbH + Co KG, BASF SE, Loßburg bzw. Ludwigshafen

» insgesamt 370 News über "Arburg" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.