plasticker-News

| 20.10.2016, 06:00 Uhr | Lesedauer: ca. 3 Minuten |

|

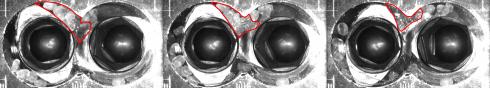

Fraunhofer LBF: Aufklärung in der Schmelzzone - Neuartiges Werkzeug hilft, Compoundierprozess zu optimieren

Innovative Messtechniken geben einen Einblick, welche Mechanismen beim Anschmelzen und dem damit verbundenen Energieeintrag in die Schmelzzone von Doppelschneckenextrudern wirken - (Alle Bilder: Fraunhofer LBF). Für die Compoundier-Industrie hat das initiale Aufschmelzen eine große Bedeutung, da bis zu 80 Prozent der gesamten Energie in der Plastifizierzone und hier speziell in der ersten Knetblockstufe eingebracht wird. Ein optimierter beziehungsweise minimierter Energieeintrag hätte daher ein vielversprechendes Potenzial, die Wirtschaftlichkeit zu verbessern und die Materialeigenschaften durch eine schonendere Verarbeitung zu verbessern. Plastische Deformation wird sichtbar Für die systematische Untersuchung des Energieeintrages in der Aufschmelzzone gleichläufiger Doppelschneckenextruder hat das Fraunhofer LBF ein neuartiges Werkzeug entwickelt, mit dessen Hilfe sich der Querschnitt der Plastifizierzone visualisieren lässt. Dazu setzen die Wissenschaftler eine Hochgeschwindigkeitskamera ein. Mit einer Auflösung von 2.000 Einzelbildern pro Sekunde konnten sie erstmalig die Bewegung, Deformation und das initiale Aufschmelzen von Kunststoffgranulaten darstellen, dokumentieren und bewerten. Diese Aufnahmen wurden mit einer hochauflösenden Drehmomenten-Messung kombiniert. Auf diese Weise lässt sich nun der mechanische Energieeintrag ortsaufgelöst jedem visualisierten Zustand zuordnen und die theoretische Temperaturerhöhung berechnen. Mit ihrem neuartigen Blick in die Aufschmelzzone konnten die LBF-Wissenschaftler beispielsweise die plastische Deformation eines Polypropylengranulates beobachten und dokumentieren. Es zeigte sich, dass das Granulat durch eine massive plastische Deformation zum Fließen gebracht wird und lokal initial innerhalb von Sekundenbruchteilen plastifiziert. Dabei wird das Granulat zunächst zwischen der aktiven Flanke und der Zylinderwand verklemmt. Anschließend folgt eine Deformation, welche in zwei Phasen eingeteilt werden kann: Zunächst wird das Granulat verdichtet und in das freie Volumen gepresst. Anschließend wird in dieses vorkompaktierte Volumen massiv Energie durch weitere plastische Deformation eingebracht.  Verkeilen des Granulates im Zwickelbereich, Kompression des Materials in das freie Volumen, Deformation des kompaktierten Kunststoffgranulates. Diese Vorgänge dauern bei einer Schneckendrehzahl von 1.200 Umdrehungen pro Minute nur rund fünf Millisekunden. Neben der plastischen Deformation im Zwickelbereich kommt es auch zu einer Kompression vor der aktiven Flanke. Die LBF-Wissenschaftler konnten auch klarstellen, dass neben den Materialeigenschaften vor allem geometrische Aspekte, wie beispielsweise die Granulatgröße und –form sowie das freie Volumen im Knetblockbereich, einen wesentlichen Einfluss auf das Aufschmelzen haben. Die Quantifizierung erfolgt mit einer hochauflösenden Drehmomentenmessung. Neben der Quantifizierung der unterschiedlichen Mechanismen liegt eine weitere Herausforderung für das Fraunhofer LBF auch in der Abbildung eines für den Anwender praktikablen Modells. In dieser Frage arbeitet das Institut eng mit der Kunststofftechnik Paderborn (KTP) zusammen. Weitere Informationen: www.lbf.fraunhofer.de/compoundieren K 2016, 19.–26.10.2016, Düsseldorf, Halle 7, Stand SC01 |

Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF, Darmstadt

» insgesamt 53 News über "Fraunhofer LBF" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.