plasticker-News

| 27.02.2018, 06:00 Uhr | Lesedauer: ca. 4 Minuten |

|

ITA: Innovative Garne und kostensparende Herstellmethoden

Am Gemeinschaftsstand des Aachener Zentrums für integrativen Leichtbau (AZL) demonstriert das ITA auf der JEC World 2018 seine Fähigkeiten entlang der gesamten Prozeßkette: Vom Rohstoff über die Faser hin zu innovativen Textilien und ganzen Bauteilen. Am Gemeinschaftsstand des Aachener Zentrums für integrativen Leichtbau (AZL) demonstriert das ITA auf der JEC World 2018 seine Fähigkeiten entlang der gesamten Prozeßkette: Vom Rohstoff über die Faser hin zu innovativen Textilien und ganzen Bauteilen.Anhand verschiedener Demonstratoren werden ausgewählte Prozesse und Produkte über die einzelnen Schritte hin dargestellt. Die Exponate stammen aus unterschiedlichen Anwendungsfeldern und sind u.a. interessant für Automotive, Luft- und Raumfahrt, Maschinenbau, Sport- und Freizeitgeräteherstelle sowie Tape-, Faser- und Bauteilhersteller von Faserverbundwerkstoffen. AutoTow-Spreiztechnologie AutoTow ist eine Spreizanlage mit automatischer Regelung der Spreizbreite. Sie erstellt trockene binderfixierte Tapes mit homogener Breite und soll die Produktionsgeschwindigkeit um den Faktor 2-3 (bis zu 100 m/Min.) im Gegensatz zu vergleichbaren aktuellen Produktionsprozessen (bis zu 30 m/Min.) steigern. Dazu lässt sich die Spreizbreite automatisch über Online-Kamera-Messtechnik einstellen. Als weitere Vorteile nennt ITA:

Umflechtverfahren für Faserverbundwerkstoffe Der Demonstrator zeigt eine Möglichkeit auf, textile Verstärkungsstrukturen (Preforms) aus verschiedenen Fasermaterialien wie Aramid-, Basalt-, Carbon-, Glasfasern und Ultra High Molecular Weight-Polyethylenfasern in einem einzigen Prozess durch Umflechten eines endkonturnahen Körpers herzustellen. Das Umflechtverfahren wird eingesetzt, um geschlossen-profilierte Faserverbundwerkstoffe für Leichtbauanwendungen zu erzeugen. Vorteile daraus sind Gewichtsreduktion, Energieeinsparung und Steigerung der Leistungsfähigkeit, z.B. der Fahrdynamik in einem Sportfahrzeug. Diese Vorteile machen das Umflechtverfahren insbesondere für Luft- und Raumfahrt, Automotive, Maschinenbau, Sport- und Freizeitgerätehersteller interessant. Hybridgarnbasierter carbonverstärkter Kunststoff (CFK) mit Vectranfaser-Anteil Das Exponat besteht aus carbonfaserverstärkten Kunststoff-Platten mit einem unterschiedlich hohen Anteil an Carbon- und Vectranfasern. Diese Platten ermöglichen es, gewünschte Dämpfungseigenschaften kundenspezifisch herzustellen, z.B. für Fahrzeuge mit hohen Anforderungen an das Dämpfungsverhalten. Dazu erreichen sie eine Senkung der Bauteildicke und damit eine Reduzierung von Kosten. Sie könnten besonders für Automobilzulieferer interessant sein. Hybridgarn-Tankdeckel Das Exponat zeigt ein konsolidiertes Hybridgarngewebe aus Carbonfasern und Polyamid 6 in Form eines Tankdeckels der Firma Schappe Techniques aus Frankreich. Hybridgarntextilien sind faltenfrei drapierbar und erlauben die Herstellung von Bauteilen mit komplexen Geometrien. Der Tankdeckel aus Hybridgarn demonstriert, dass hochwertige Hybridgarnbauteile auf industriellen Anlagen hergestellt werden können. Als weitere Vorteile von Hybridgarn-Verbundwerkstoffen werden genannt:

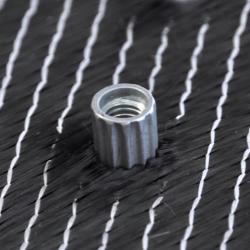

Lasermaterialbearbeitung textiler Preforms zur Integration von Krafteinleitungselementen Der Demonstrator zeigt das Potential der Lasermaterialbearbeitung zur Herstellung von Bauteilen und zur Realisierung von Schnittstellen für Material-Mischbauweisen. Er präsentiert die Vorteile der hochpräzisen Lasermaterialbearbeitung zur Integration von Krafteinleitungselementen in textile Preforms. Nach dem gemeinsamen Aushärten von Verstärkungstextil mit integriertem Krafteinleitungselement soll so die Effizienz der Fügestelle gesteigert werden können. Erforderliche Auszugskräfte werden signifikant erhöht. Somit sind laut ITA insgesamt weniger Krafteinleitungselemente und Fügestellen erforderlich. So können Gewicht eingespart und Prozesszeiten bei der Fertigung verkürzt werden. Die Anzahl erforderlicher Fügestellen soll so um 50 Prozent reduziert werden können. Dies sei besonders für die Branchen Automobilbau und Luft- und Raumfahrt interessant. Multi-Filament-Wound Pressure Vessel Die Multi-Filament-Wound Pressure Vessel ist ein Druckbehälter aus Carbon Tow Prepreg. Er wurde im Multifilament-Wickelverfahren hergestellt mit der Besonderheit, dass die Rovings ungekrümmt auf dem Behälterkern abgelegt werden. Faserverbund-Druckbehälter dienen als Kraftstoffspeicher in Brennstoffzellen-Fahrzeugen. Sie sind den Angaben zufolge besonders geeignet, da sie sich durch geringes Gewicht und hohe Stabilität auszeichnen. So können die hohen Speicherdrücke von bis zu 700 bar ertragen und gleichzeitig die Reichweite des Fahrzeugs gesteigert werden. Die Behälter wurden bei der Firma Murata Machinery Ltd., Japan, im Multifilament-Wickelverfahren hergestellt. Die Maschine in Japan verarbeitet bis zu 180 Rovings gleichzeitig und erzeugt so eine vollständige Faserlage auf dem Kern in nur einem Schritt. Die Produktionsgeschwindigkeit wird im Vergleich zum herkömmlichen Nasswickelverfahren erheblich gesteigert. Die Maschine wurde speziell zur Herstellung von Faserverbund-Druckbehältern für die Gasspeicherung in Fahrzeugen mit Brennstoffzellen-Antrieb entwickelt. Am ITA steht für Versuchszwecke ein Prototyp der Maschine (MFW48-1200) der Firma Murata Machinery Ltd., Japan. Diese Maschine verarbeitet bis zu 48 Rovings gleichzeitig. Als Vorteile nennt ITA:

Weitere Informationen: www.ita.rwth-aachen.de JEC World 2018, 6.-8. März 2018, Paris, Halle 5A, Stand C55 |

Institut für Textiltechnik (ITA) der RWTH Aachen University, Aachen

» insgesamt 3 News über "ITA" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.