plasticker-News

| 20.09.2018, 06:00 Uhr | Lesedauer: ca. 2 Minuten |

|

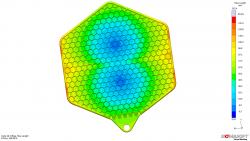

Sigma Engineering: Von virtueller DoE zu Virtual Molding zum Anfassen

Eine Fließweglänge von 135 mm bei einer feinen Wabenstruktur mit einer Wandstärke von 1 mm in den meisten Bereichen – Interessierte erleben die virtuelle und reale Produktion des Topflappens an den Ständen von Momentive und Sigma Engineering - (Bild: Sigma Engineering). Das Potential der Technologie wurde im Rahmen eines gemeinsamen Projektes mit der Momentive Performance Materials GmbH, Leverkusen, der Emde MouldTec GmbH, Oberbachheim, der Wittmann Battenfeld GmbH, Kottingbrunn, und der Ach solution GmbH, Fischlham, zur Auslegung eines Topflappens aus LSR (Flüssigsilikon) genutzt. Dabei wurde die Simulation bereits ab dem Bauteildesign entwicklungsbegleitend eingesetzt und half im weiteren Verlauf bei der Beantwortung wichtiger Fragen, beispielsweise nach der optimalen Anbindung über den Kaltkanal oder dem passenden Heizpatronenkonzept für eine gleichmäßige Temperierung. Der Topflappen ist mit einem Schussgewicht von 95 g und einer Fließweglänge von 135 mm bei einer überwiegend maximalen Wandstärke von 1 mm ein komplexes Bauteil. Eine gleichmäßige Bauteilfüllung ohne vorzeitiges Anvernetzen gilt deshalb für die Bauteilqualität als entscheidend. Aus diesem Grund wurden zunächst in einer virtuellen DoE die Anzahl und besten Positionen für die Kaltkanaldüsen ermittelt. Dabei lassen sich in einer einzigen Simulation beliebig viele Varianten berechnen und anhand vorab definierter Zielgrößen, z.B. Druckbedarf und Gefahr von Lufteinschlüssen, vergleichen und bewerten. Im weiteren Verlauf des Projektes wurden mit Hilfe von Sigmasoft Virtual Molding nicht nur die idealen Prozesseinstellungen ermittelt, sondern auch das komplette Heizkonzept des Werkzeugs optimiert. Auf der Fakuma 2018 können Interessierte nicht nur am Stand der Sigma die komplette Auslegung und virtuelle Produktion erleben, sondern auf der Messe auch die reale Produktion des Topflappens verfolgen. Das realisierte laufende Werkzeug sehen Besucher am Stand A4-4307 von Momentive. Dort wird dieser aus Silopren LSR 2650 auf einer Smartpower 90/350 Unilog B8 von Wittmann Battenfeld (Stand B1-1204) produziert, die auch das Handlingsystem zur Verfügung stellt. Werkzeug und Kaltkanalblock der Firma Emde werden dabei mit einer Pumpe und Mischeinheit ACH „MaxiMix 2G“ von Ach solution (Stand A4-4307) kombiniert. Weitere Informationen: www.sigmasoft.de Fakuma 2018, Friedrichshafen, 16.-20.10.2018, Halle A5, Stand 5105 |

Sigma Engineering GmbH, Aachen

» insgesamt 58 News über "Sigma Engineering" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.