plasticker-News

| 16.09.2019, 06:00 Uhr | Lesedauer: ca. 10 Minuten |

|

AVK: GFK-Marktbericht Europa 2019

|

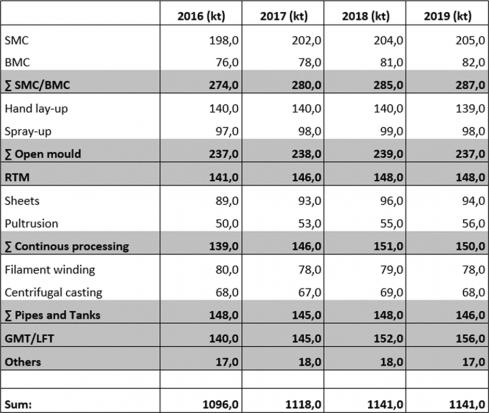

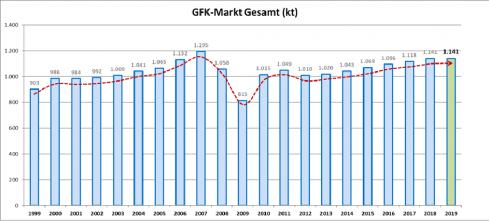

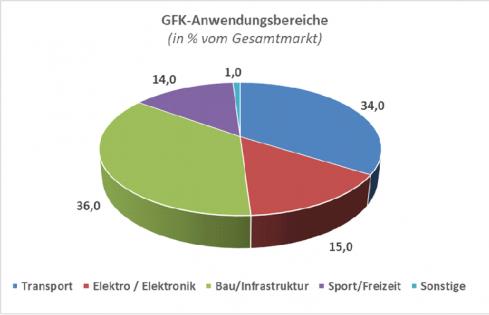

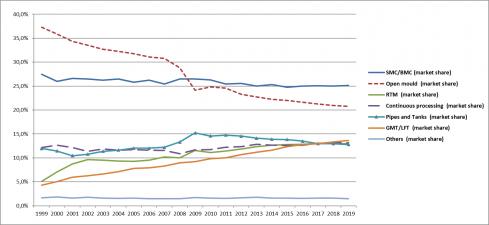

Die AVK - Industrievereinigung Verstärkte Kunststoffe hat ihren jährlichen Marktbericht zu Glasfaserverstärkten Kunststoffen (GFK) herausgegeben. Der GFK-Markt bleibt dabei im Jahr 2019 wie im Vorjahr bei einem Gesamtvolumen der Produktionsmenge von 1,141 Millionen Tonnen. Nach sechs Jahren des Wachstums in Folge stagniert 2019 der Markt im GFK-Bereich. Größter Hersteller von GFK bleibt Deutschland mit 225 Kilotonnen. Thermoplastische Verfahren, SMC/BMC und Pultrusion können etwas zulegen. Im Folgenden handelt es sich um eine Zusammenfassung. Den vollständigen Marktbericht findet sich zum kostenlosen Download unter www.avk-tv.de Der betrachtete Markt Wie in den Vorjahren analysiert der GFK-Marktbericht 2019 die Länder in Europa, deren Produktionsmengen sich valide erfassen lassen. Als GFK werden alle glasfaserverstärkten Kunststoffe mit einer duroplastischen Matrix und im Thermoplast-Markt die glasmattenverstärkten Thermoplaste (GMT) und die langfaserverstärkten Thermoplaste (LFT) beschrieben. Die europäische Herstellungsmenge für kurzfaserverstärkte Thermoplaste liegt nur als Gesamtmenge vor und wird separat ausgewiesen. Die Produktion von GFK 2019: Gesamtentwicklung Das Wachstum in der Composites-Industrie stagniert das erste Mal seit sieben Jahren und bleibt auf einer Menge wie im Vorjahr von geschätzten 1,141 Millionen Tonnen stabil (Abb. 1). Damit endet zunächst ein sechs Jahre andauerndes moderates Wachstum. Die beiden Hauptanwendungsgebiete für GFK bleiben der Bau-/Infrastrukturbereich sowie der Transportbereich (Abb.2). Diese beiden Sektoren bleiben mit jeweils circa einem Drittel der gesamten Produktionsmenge die Hauptabnehmer für GFK-Bauteile. Da beide Bereiche gleichzeitig eine große gesamtwirtschaftliche Bedeutung haben, ergibt sich in der langfristigen Betrachtung des GFK-Marktes, dass dieser der Entwicklung des Bruttoinlandsproduktes folgt. Aufgrund entsprechender Marktverschiebungen ist der Bau-/Infrastrukturbereich erstmals seit vielen Jahren größer einzuschätzen als der Transportbereich. Diese Verschiebung zeige nochmals eindrücklich, dass Schwankungen innerhalb dieser beiden Industriesegmente im GFK-Bereich ebenfalls zu Schwankungen führen. Die derzeitige Absatzkrise im Automobilbereich, der kurzfristiger reagiere als die Bauindustrie, zeige sich direkt in den zu erwartenden Marktentwicklungen der GFK-Industrie. Der Markt ist weiterhin gekennzeichnet durch eine Vielzahl kleiner und Kleinstunternehmen, wobei in etlichen europäischen Ländern 10 bis 20 % der Firmen 80 bis 90 % der Herstellungsmenge produzieren. Die GFK-Produktion 2019 in der Länder-Betrachtung Bereits in den vergangenen Jahren gab es in Europa ein geringeres Wachstum bei der GFK-Produktionsmenge als in Nordamerika und Asien (China). Als Gründe für das langsamere Wachstum werden zum einen das Abwandern bestimmter Herstellungsverfahren und -methoden genannt, zum anderen eine Verlagerung der Produktion von Commodities bzw. Verbrauchsgütern mit oftmals geringen Gewinnmargen. Daneben entwickeln sich bestimmte Anwendungs- bzw. Abnehmerindustrien in anderen Weltregionen dynamischer als in Europa oder es kommt zu einer Abschwächung in bestimmten Bereichen, wie jüngst in Deutschland/Europa bei der Automobilindustrie. Die Marktentwicklung verläuft wie in den Vorjahren innerhalb Europas äußerst unterschiedlich. Während der Gesamtmarkt gegenüber dem Vorjahr auf dem Niveau von 1.141 Kilotonnen stagnierte, lag die Entwicklung in den betrachteten Ländern zwischen -2,55 % und +4,35 %. Tabelle 1 zeigt die Entwicklungen der einzelnen Länder/Regionen im Detail.  Tabelle 1: GFK-Produktionsmengen in Europa (kt = Kilotonnen, 2019 = geschätzt / Osteuropa* = Polen, Tschechien, Ungarn, Rumänien, Serbien, Kroatien, Mazedonien, Lettland, Litauen, Slowakei und Slowenien) Festzuhalten sei, dass es in diesem Jahr lediglich in den hier erfassten osteuropäischen Ländern zu einem Wachstum gekommen ist. Die Entwicklung in Großbritannien/Irland sowie Österreich/Schweiz war stabil. Alle anderen Länder müssen in diesem Jahr mit einem Rückgang des Produktionsvolumens rechnen. Das größte GFK- bzw. Composites-Land Europas ist weiterhin Deutschland mit einer Gesamtherstellungsmenge von 225 Kilotonnen. Das in den letzten Jahren bereits festzustellende Nachlassen der Wachstumsdynamik setzt sich weiter fort und kehrt sich dieses Jahr erstmals ins Negative um. Somit verliert Deutschland leichte Marktanteile gegenüber den anderen Ländern, kann aber noch seine Spitzenposition behaupten. Die Länderbetrachtung verdeutlicht die unterschiedlichen Entwicklungen innerhalb Europas, auch wenn in diesem Jahr die Grundstimmung insgesamt verhalten sei. Erklärbar werde dies durch divergierende regionale Märkte. Die GFK-Verarbeitung in Deutschland beispielsweise - mit einem starken Fokus auf den Transportbereich sowie die Elektrik-/Elektronikindustrie - hat ganz unterschiedliche Schwerpunkte als beispielsweise Norwegen/Schweden – Öl- und Gasindustrie. Jeder Markt bedarf hinsichtlich möglicher Entwicklungen immer einer individuellen Betrachtung. Tendenzielle Entwicklungen von Verfahren/Teilen Tabelle 2 stellt die mengenmäßige Entwicklung der wesentlichen Prozesse/Teile zur GFK-Herstellung in den vergangenen Jahren dar. Die Benennung einzelner Segmente ist nicht immer ganz stringent oder trennscharf, wird aber weiter fortgeführt, um eine bestmögliche Vergleichbarkeit der Werte zu ermöglichen. Über die genannten Verfahren hinaus gibt es zahlreiche weitere Produktionsverfahren/-technologien, die sich im Wesentlichen aber einem der genannten Bereiche zuordnen lassen.  Tabelle 2: GFK-Produktionsmengen in Europa nach Verfahren/Teilen – aktuelles Jahr und die drei Vorjahre (kt = Kilotonnen, 2019 = geschätzt) SMC/BMC: Die Herstellung von SMC-(Sheet Molding Compound) und BMC-(Bulk Molding Compound)-Bauteilen ist auch 2019 mit rund einem Viertel der Verarbeitungsmenge das größte Marktsegment in der GFK-Industrie. Die mit Pressverfahren oder Spritzgießverfahren verarbeiteten Halbzeuge werden zu Bauteilen verarbeitet, vor allem für die Elektro- und Elektronikindustrie und im Transport-/Automobilsektor. Das Wachstum von SMC/BMC ist in diesem Jahr mit etwas unter einem Prozent schwächer als im Vorjahr, dennoch liegt das Wachstum über dem der Gesamtmenge. Die gesamte SMC/BMC-Herstellungsmenge beträgt in diesem Jahr 287 Kilotonnen. Davon entfallen 204 Kilotonnen auf SMC, also fast 3/4 des gesamten Produktionsvolumens. BMC wächst auch in diesem Jahr prozentual sehr viel stärker, nämlich mit 1,2 % und liegt bei 81 Kilotonnen. Offene Verfahren: Das Segment der sogenannten offenen Verfahren – Handlaminieren und Faserspritzen – ist mit einer Herstellungsmenge von 237 Kilotonnen nach SMC/BMC weiterhin das zweitgrößte im europäischen GFK-Markt. Allerdings ist hier ein Rückgang von 0,8 % zu verzeichnen und bleiben erneut leicht hinter der gesamten Marktentwicklung zurück. In den letzten 20 Jahren haben vor allem die offenen Verfahren stark Marktanteile verloren (vgl. Abbildung 3). Der nahezu konstante Marktanteil von SMC/BMC als mittlerweile größtem Segment im Bereich der GFK-Verarbeitung ist klar erkennbar. Ebenso ersichtlich sind die Zunahmen im Bereich der RTM-Technologie (Resin Transfer Molding), vor allem aber auch der thermoplastischen Verfahren. In diesem Segment zeigen sich seit einigen Jahren weit überdurchschnittliche Wachstumsraten, so auch in der aktuellen Betrachtung. Typische Produkte sind z. B. Gehäuse für Windenergieanlagen, Schwimmbecken, Bootsrümpfe oder An- und Aufbauteile für Sonderfahrzeuge sowie der Prototypen- und Formenbau. RTM: Das Segment der Bauteile, die mit RTM (Resin Transfer Molding)-Prozessen hergestellt werden, stagniert in diesem Jahr auf einem Produktionsniveau von voraussichtlich 148 Kilotonnen. Insgesamt hat sich die RTM-Technologie aber deutlich überdurchschnittlich entwickelt. Lag die Herstellungsmenge 1999 noch bei 46 Kilotonnen, hat sich die Herstellungsmenge mehr als verdreifacht. Das Produktionsspektrum dieser Technologie ist sehr breit. Es beinhaltet alle Verfahren, bei denen Harz in eine geschlossene Kavität eingebracht wird. Es ist sowohl die Produktion kleiner Bauteile als auch größerer Produkte, in großen Serien oder auch kleinen Stückzahlen möglich. Die Anwendungsgebiete reichen vom Fahrzeugbau über die Windindustrie, der Luftfahrt, den Boots- und Schiffbau bis hin zum Sport- und Freizeitbereich. Kontinuierliche Verfahren: Die Produktion von GFK-Bauteilen mit den sogenannten kontinuierlichen Verfahren (Pultrusion und Herstellung planer Platten) ist im Jahr 2019 ist mit 0,7 % leicht rückläufig. Lag im vergangenen Jahr das Wachstum mit 3,4 % noch deutlich überdurchschnittlich, so wird in diesem Jahr die Herstellungsmenge von Platten mit einem Minus von etwa 2,1 % leicht zurückgehen, wohingegen die Pultrusionstechnologie mit einem Plus von fast 2 % weiter zulegen kann. Die gesamte Produktionsmenge liegt für 2019 bei voraussichtlich 150 Kilotonnen. Das mit 94 Kilotonnen größere Marktsegment der Herstellung von planen Platten ist leicht rückläufig. Produkte finden sich u. a. in Seitenverkleidungen bei Fahrzeugen oder Fassaden. Die Produktionsmenge mit Hilfe der Pultrusion erreicht aufgrund des Wachstums in diesem Jahr ein Niveau von 56.000 Tonnen. Damit steigt die Herstellungsmenge in diesem Bereich das siebte Jahr in Folge. Gemessen am europäischen Gesamtmarkt hält die Pultrusion einen Anteil von etwa 5 %. Rohre und Tanks: Das Marktsegment der GFK-Rohre und Tanks, hergestellt mit Schleuder- oder Wickelverfahren, hat einen Rückgang von 1,4 % zu verzeichnen. Insgesamt geht der Marktanteil am GFK-Gesamtmarkt trotz eines absoluten Wachstums in einzelnen Jahren leicht zurück, von 14,8 % im Jahr 2011 auf aktuell 12,8 %. Haupteinsatzgebiete für GFK-Rohre und Tanks sind der Anlagenbau, der öffentliche und private Rohrleitungsbau sowie als Anwender die Öl-/Gas- und Chemie-Industrie. GMT/LFT: Der Markt für glasmattenverstärkte Thermoplasten (GMT) und langfaserverstärkte Thermoplaste (LFT) wächst auch im Jahr 2019 mit 2,6 %. Im Vorjahr lag das Wachstum noch deutlich darüber, bei 4,8 %. In der langfristigen Betrachtung hat sich dieses Marktsegment seit 1999 fast vervierfacht und erreicht im Jahr 2019 ein Volumen von 156 Kilotonnen. Der Marktanteil vom Gesamtmarkt ist dabei von 4,3 % auf über 13,7 % gestiegen. LFT sind die größte Gruppe innerhalb der thermoplastischen Materialien. Seit einigen Jahren rücken aber Tapes und sogenannte Organobleche in den Fokus. Dort, aber auch bei Hybridlösungen aus endlosfaserverstärkten Halbzeugen mit einer Hinterspritzung aus unverstärktem Material zeige sich für die Zukunft ein hohes Wachstumspotential. Typische Einsatzgebiete für LFT sind Produkte für den Unterbodenschutz, Stoßfänger, Instrumententräger oder Sitzstrukturen. Weitere Composites-Materialien GFK bleiben in der Composites-Industrie weiterhin die mit Abstand größte Materialgruppe. Die Verstärkungsfasern sind in über 95 % der Composites-Gesamtmenge Glasfasern, also Kurz- und Langfasern, Rovings, Gewebe, Gelege usw. Kohlenstofffaserverstärkte Kunststoffe Der weltweite Bedarf an kohlenstofffaserverstärkten Kunststoffen (CFK) betrug im Jahr 2019 geschätzte 141.500 Tonnen gegenüber 128.500 (Quelle: CCeV). Weltweit haben CFK einen Mengenanteil von 1-2 % aller Composites. Kurzglasfaserverstärkte Thermoplaste Der europäische Markt für thermoplastische, kurzglasfaserverstärkte Materialien war mit etwa 1.544 Kilotonnen in 2018 (Quelle: AMAC) deutlich größer als der hier betrachtete GFK-Markt im selben Zeitraum. Das Wachstum zu 2017 – Marktvolumen 1.470 Kilotonnen – lag bei 5 %, womit dieses Marktwachstum deutlich höher ausgefallen ist als bei allen anderen hier betrachteten Bereichen. Darüber hinaus hat das Gesamtwachstum auch zu den Vorjahren nochmals deutlich zugenommen, was die Bedeutung dieser Materialgruppe nochmals bestätigt. Anwendungen finden sich primär im Automobilbereich, aber auch im Elektrik-/ Elektronik-Bereich sowie bei Konsumwaren. Naturfaserverstärkte Kunststoffe Neben den bereits genannten beiden wichtigen Gruppen GFK und CFK bilden die naturfaserverstärkten Kunststoffe (NFK) die dritte der mengenmäßig bedeutendsten Materialgruppe. In diesem Marktsegment werden überwiegend thermoplastische Materialien eingesetzt. Über das genaue Verarbeitungsvolumen liegen keine aktuellen Erfassungen vor. Das Marktniveau in Europa liegt aber bei geschätzten 90.000 Tonnen, 2012 wurde ein Volumen von 92.000 Tonnen NFK ermittelt. (Quelle: nova-Institut GmbH). Der größte Anwendungsbereich ist der Automobilbereich, gefolgt von der Konsumgüterindustrie. Es werden hauptsächlich Flachs, Hanf, Jute und Kenaf verarbeitet. Die häufigsten Verfahren bei NFK sind Formpressen/Compression Molding, aber auch Extrusion. Deutschland, Frankreich sowie einige osteuropäische Länder (Polen, Tschechien und Slowenien) sind bei der Verarbeitung dominierend. Naturfaserverstärkte Kunststoffe werden zumeist aufgrund ihrer besonderen Materialeigenschaften (geringes Gewicht, geringe Kosten, Schallisolation, gute mechanischen Eigenschaften) eingesetzt. Sie können dazu beitragen, die Ökobilanz eines Produktes positiv zu beeinflussen. Ausblick Erstmals seit sechs Jahren wird es im Jahr 2019 voraussichtlich kein Wachstum des GFK-Marktes geben. Die Stimmung innerhalb der Branche ist derzeit angespannt. Der Composites-Markt orientiert sich stark an der gesamtwirtschaftlichen Entwicklung. Auch die Indikatoren für die Gesamtwirtschaft in Europa und die Konjunktur in vielen einzelnen Ländern weisen derzeit eher nach unten. Auslöser hierfür sind laut AVK in einer allgemein unsicheren, wirtschaftlichen Situation zu sehen. Der bevorstehende Brexit (unabhängig von seiner Art der Durchführung) oder die Handelsstreitigkeiten zwischen den USA und China sowie anderen Ländern sorgen für Unsicherheit. Auch wenn der Bausektor noch weniger von Einschnitten betroffen ist, so könne auch hier davon ausgegangen werden, dass die Investitionen bei rückläufigem Kapitalfluss zurückgefahren werden. Daneben gibt es zahlreiche Bereiche (z.B. Ausbau des 5G-Netzes oder die Sanierung von Bauwerken/Brücken), bei denen Composites über enormes Potenzial verfügen. Die Materialien sind aber aus Sicht des AVK immer noch zu wenig bekannt bzw. würden nicht in Materialentscheidungen einbezogen. Finde ein Umdenken statt und Composites den Einzug in Normen und Standards, dann sieht der Verband das Marktwachstum für die kommenden Jahre als gesichert. Weitere Informationen: www.avk-tv.de |

AVK Industrievereinigung Verstärkte Kunststoffe e.V., Frankfurt

» insgesamt 166 News über "AVK" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.