plasticker-News

| 26.11.2008 | Lesedauer: ca. 3 Minuten |

|

Automatik Plastics Machinery + Bühler: Direktkristallisation bei der PET-Herstellung spart Energie

|

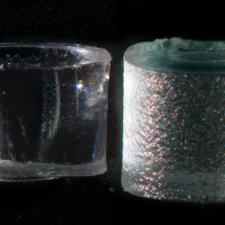

Die Direktkristallisation ermöglicht bei der Herstellung von PET und anderer kristallisierbarer Polymere beträchtliche Energieeinsparungen. Der CC-PET®- Prozess der Automatik Plastics Machinery GmbH (www.automatikgroup.com) und der Bühler AG (www.buhlergroup.com) kombiniert diesen Vorzug und liefert ein staubfreies Produkt mit stabiler Qualität. Die Herstellung unterschiedlicher Polyesterarten ist heute eine Grossindustrie mit eingespielten und kostengünstigen Fabrikationsmethoden. Trotz dem Trend zu Anlagen mit Grössenvorteilen und der Optimierung aller Prozessstufen liegt das grösste Potenzial für weitere Kosteneinsparungen bei den Schnittstellen zwischen den verschiedenen Verfahrensstufen. Eine solche besteht nach der Granulierung, welche die Schmelzphasenpolymerisation mit einer nachgeschalteten Festphasenbehandlung verbindet. Diese Schnittstelle kann durch das direkte Kombinieren der Granulier- mit der Kristallisationsstufe optimiert werden. Die sogenannte Direktkristallisation sei eine sehr wichtige Entwicklung, welche den Energieverbrauch bei der Polyesterherstellung verringere, heißt es einer Bühler-Mitteilung. Sie ermögliche die Nutzung von in der Polyesterschmelze enthaltener Energie für die Kristallisationsstufe. Dank Direktkristallisation erübrigt sich eine Zwischenlagerung. Dies biete Kostenvorteile, erhöhe aber gleichzeitig die Komplexität des Gesamtverfahrens, weil vorher unabhängige Operationen nun verbunden sind. Direktkristallisation beginnt bei Extrusionsmatrize Der Direktkristallisationsprozess beginnt bei der Extrusionsmatrize, wo die Schmelze in mehrere Stränge gleichmässiger Dicke geformt wird. Je nach Granulationsprozess bleiben die Stränge über eine kurze Distanz erhalten und werden mit Wasser teilgekühlt, bevor sie zu Granulat geschnitten werden. Das Kühlwasser wird auf einer Temperatur von 60 bis 95 °C gehalten. Es wird vorzugsweise durch einen Zentrifugaltrockner vom Granulat getrennt, welches dann einem Kristallisator übergeben wird. Im Kristallisator wird das Granulat durch einen Fluidisationsgasstrom bewegt, um die Bildung von Agglomeraten zu verhindern. Für grössere Durchsatzleistungen können mehrere Granulationssysteme in einen einzigen Kristallisationsapparat münden. Die gesamte Kontaktzeit mit dem Wasser liegt normalerweise im Bereich von 1 bis 4 Sekunden. Wahlweise kann ein Sieb übergrosses Granulat, Staub und Feinteile ausscheiden. Optimale Energiemenge aus dem Schmelzprozess in die Kristallisation übertragen Das Hauptziel beim Direktkristallisationsprozess besteht darin, eine optimale Energiemenge aus dem Schmelzprozess in die Kristallisation zu übertragen. Dieses Optimum wird nicht nur durch Energieeinsparungen bestimmt, sondern auch durch weitere Faktoren wie Prozessstabilität, Produktqualität und Betriebsflexibilität. Durch die Zufuhr einer geregelten Wärmemenge im Fluidisationsgasstrom können Temperaturschwankungen ausgeglichen werden. Dieser geringe "Verlust" an Energieeinsparung sorgt für jederzeit konstante Prozessbedingungen und somit eine homogene Produktqualität. Gleichzeitig kann der Prozess einen Anteil an kaltem Produkt von aussen aufnehmen. Wird die Schmelzphasenpolymerisation vorübergehend unabhängig von der Festphasenbehandlung betrieben, so kann dieses Produkt später in den Prozess zurückgeführt werden - ein wesentlicher Vorteil bei Anlagen, die zum Teil über mehrere Jahre ohne Unterbruch betrieben werden. Gemeinsame Entwicklung Automatik Plastics Machinery und Bühler AG, gelten mit als Marktführer im Bereich von Anlagen für die PET-Granulierung und die Festphasenpolymerisierung, haben gemeinsam das Verfahren Combi-Crystal-PET® (CC-PET®) entwickelt. Es optimiert die Direktkristallisation auf maximale Energieeinsparung und Prozessstabilität. Dieses Verfahren kann sowohl für die Unterwasser-Stranggranulation (USG, zylindrisches Granulat) wie auch für die Unterwasser-Granulation (UWG, kugelförmiges Granulat) eingesetzt werden. Beide Granuliersysteme können direkt mit dem Q-Kristallisiergerät von Bühler verbunden werden. Eine typische Anwendung des CC-PET®-Prozesses ist die Herstellung von PET mit einem niedrigen bis mittleren Komonomergrad und einer Grenzviskosität zwischen 0,55 und 0,9 dl/g. Bei niedrigeren Viskositäten und höheren Komonomergraden ist eine Zwischenkonditionierung in der Kühlflüssigkeit vorgesehen. Ein zusätzlicher Vorteil des CC-PET®-Prozesses bestehe darin, dass Granulat mit einer höheren Oberflächenrauheit hergestellt werden kann, was die Klebrigkeit des Granulats noch weiter reduziere. Die Oberflächenrauheit werde ohne die bei Kristallisationsprozessen mit mechanischer Bewegung sonst typischerweise auftretende Staubentwicklung erzielt. Im Gegenteil, der CC-PET®-Prozess beinhaltee eine integrierte Entstaubungsstufe. Bild: Amorphes Granulat aus dem CC-PET-Prozess mit erhöhter Oberflächenrauheit (rechts) – Amorphes Granulat aus konventionellem Granulationsprozess ohne Oberflächenrauheit (links). |

Automatik Plastics Machinery GmbH + Bühler AG, Grossostheim + Uzwil, Schweiz

» insgesamt 1 News über "Automatik Plastics + Bühler" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.