plasticker-News

| 26.09.2012, 06:00 Uhr | Lesedauer: ca. 4 Minuten |

|

babyplast: LSR-Lösungen für hochpräzise Kleinteile

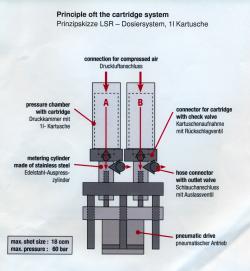

Zur Fakuma 2012 tritt die babyplast-Produktfamilie mit energieeffizienten Lösungen in 1K und 2K zur Erhöhung der Wirtschaftlichkeit beim Spritzgießen von Klein- und Kleinstteilen an. Im Fokus stehen LSR-Komponenten (Liquid Silicone Rubber), mit denen die babyplast-Maschinen aus- oder nachgerüstet werden können. Die LSR-Tischmaschinen warten hier laut Anbieter mit anwendungstechnischen Lösungen auf, dort wo konventionelle Spritzgießmaschinen mit LSR-Dosiereinrichtungen technisch oder wirtschaftlich an Grenzen geraten. Zur Fakuma 2012 tritt die babyplast-Produktfamilie mit energieeffizienten Lösungen in 1K und 2K zur Erhöhung der Wirtschaftlichkeit beim Spritzgießen von Klein- und Kleinstteilen an. Im Fokus stehen LSR-Komponenten (Liquid Silicone Rubber), mit denen die babyplast-Maschinen aus- oder nachgerüstet werden können. Die LSR-Tischmaschinen warten hier laut Anbieter mit anwendungstechnischen Lösungen auf, dort wo konventionelle Spritzgießmaschinen mit LSR-Dosiereinrichtungen technisch oder wirtschaftlich an Grenzen geraten.Stark im Trend liegen kleine, hochpräzise LSR-Formteile, wie sie in den Bereichen Medizin, Pharma, Automotive oder der Telekommunikation zum Einsatz kommen. Für diese Anwendungen entwickelte babyplast LSR-Komponenten, die laut Anbieter perfekt die bereits bekannten Vorzüge der Kleinspritzgießmaschinen ausspielen. Zunächst für den Einsatz in Labors und den Entwicklungsabteilungen zur Herstellung von Vorserien und Materialtests entwickelt, konnten sich demnach im Jahre 2012 rasch die ersten babyplast-Systemlösungen in der industriellen Serienproduktion etablieren. Bei der Premiere auf der DKT 2012 zeigte sich die Gummifachwelt angetan von der unkonventionellen, äußerst kompakten Lösung aus Kierspe, heißt es weiter. Aus dem Stand heraus konnten demzufolge bereits über 20 Anlagen europaweit ausgeliefert werden. Die Fakuma 2012 soll einem breiten Publikum ermöglichen, sich von der LSR-Nische ein Bild zu machen. „Wirtschaftliches LSR-Mikrospritzgießen“ Die babyplast-Lösungen setzen dort an, wo klassische Lösungen unwirtschaftlich zu werden drohen. So auch in der LSR-Verarbeitung: Speziell für anspruchsvolle, präzise Kleinst- und Kleinteile stoßen konventionelle Spritzgießlösungen mit Vielkavitäten-Technik oft an technische oder wirtschaftliche Grenzen: Technisch vor allem wegen der Mindestschussgewichte, aber auch der Schussgewichtskonstanz, wirtschaftlich wegen der Investitionskosten und/oder der Betriebskosten. Nicht zuletzt sind die babyplast-Maschinen laut Anbieter hochflexibel in der Fertigung, wenn es um Werkzeug-, Material- oder Farbwechsel geht. Augenfällig werden die Vorteile beim Thema Energieeffizienz: Gegenüber einer konventionellen Spritzgießmaschine (200 kN) begnügt sich die babyplast-Maschine den weiteren Angaben zufolge mit rund 20 % der aufzunehmenden Energie. Sie sei zudem sehr klein, mit einer Aufstellfläche von ca. 0,8 m² (inklusive LSR-Einheit) und als Tischmaschine hochgradig mobil im Produktionsalltag. „Als Maschinenstundensatz kalkulieren wir ca. 50% von konventionellen Spritzgießmaschinen. Das dürfte derzeit die Messlatte beim kleinen Preis sein“, bemerkt dazu Marc Tesche, Technischer Vertriebsleiter bei babyplast. Schnelle LSR-Verarbeitung Zu den Vorzügen einer solchen LSR-Lösung stellt babyplast die Grundbauweise heraus. Gegenüber klassischen, oft mit Fasspumpen versehenen LSR-Dosiervorrichtungen mit mindestens 20-Liter-Gebinden, würden sich aus kompakter Bauweise und den kurzen Wegen sehr geringe LSR-Volumina in Leitungen und Mischköpfen ergeben. Der Hersteller geht hier von rund 20 % im Vergleich aus. „Dieser Effekt reduziert die Verweilzeiten des Materials beträchtlich, reduziert außerdem Materialverluste und erleichtert den Zeit- und Kostenaufwand bei Farb- oder Materialwechseln“, ergänzt Marc Tesche. Die ohnehin kompakte Stellfläche werde hier durch maschinentechnische Vorzüge ergänzt. Zwei LSR-Varianten im Angebot Der neue LSR-Baukasten von babyplast ist in zwei Varianten verfügbar. Zum einen eine „LSR-Kartuschen-Lösung“ vorwiegend für Schussgewichte bis ca. 1g. Zum Einsatz kommt eine vorgemischte Kartusche mit 400 ml Nutzinhalt. Diese Lösung sei vorteilhaft bei sehr kleinen, hochpräzisen LSR-Teilen. Sie erlaube einfache und schnelle Farbwechsel und sorge für unkompliziertes Arbeiten. Zum anderen kann der Verarbeiter auf eine „größere“ Lösung zurückgreifen: Eine „LSR-Misch- und Dosiervorrichtung“ für Schussgewichte größer 1 Gramm. Dazu wird eine Misch- und Dosiereinheit, die zwei Kartuschen mit je 1.000 ml Inhalt und eine Farbdosierung umfasst, auf die babyplast-Spritzgießmaschine aufgesetzt. Diese LSR-Einheit arbeitet mit einem maximalen Schussgewicht von ca. 18 g bei einem maximalen Betriebsdruck von 60 bar. Die beiden Kartuschenaufnahmen verfügen dazu über einen Druckluftanschluss und ein Rückschlagventil. Ein pneumatischer Antrieb bewegt den Edelstahl-Auspresszylinder, der über einen Schlauchanschluss mit Auslassventil das LSR-Material aus der Kartusche heranfördert. Die LSR-Dosier- und Spritzeinheit, sowie die pneumatisch betätigte Kaltkanal-Längsnadel-Verschlussdüse zum Werkzeug, sind wassergekühlt. Außerdem verfügt die Maschine über eine Vakuumpumpe zur Evakuierung des Werkzeugs, Heizungsregelstellen zur Temperierung des Werkzeugs, einer Abfüllvorrichtung zum Befüllen der Kartuschen und eine Ausbürstvorrichtung für das Austreiben der kleinen Formteile aus der Kavität. „High-End im Reinraum“ Die LSR-Version einer babyplast-Maschine kann optional auch mit Maschinenkörper- und Schutzeinrichtungen in Edelstahlausführung zum Betrieb im Grau- bzw. Reinraum ausgestattet werden. Auch eine Laminar-Flow-Lösung, als Reinraummodul über dem Werkzeugraum kann zum Einsatz kommen, sofern nicht ausgebürstet werden muss. Egal, ob technischer Reinraum oder hochwertige Systemlösungen in Medizintechnik und Pharma - babyplast passt sich den höheren Anforderungen der GMP (Good Manufacturing Practice) einfach an. Umrüsten oder Nachrüsten nach Wunsch Hohe Flexibilität beweist der babyplast-LSR-Baukasten auch bei Um- oder Nachrüstung: So sind „normale“ Standard-Maschinen wahlweise mit Thermoplast- oder LSR-Ausrüstung zu betreiben. Die mechanische Umrüstung von Thermoplast auf LSR dauert nach Angaben des Herstellers rund 30 min. Über die Touch-Screen-Steuerung kann die spezielle LSR-Software angewählt werden. Generell sind alle babyplast-Maschinen ab der pT-Baureihe nachrüstbar. Marc Tesche kommentiert die Neuentwicklung so: „Der LSR-Baukasten der babyplast bietet alle bekannten Vorteile größerer Lösungen. Hinzu kommen die Vorzüge unserer etwas anderen „Miniaturisierungsphilosophie“ bei babyplast. Es ist auch bei LSR, wieder die Größe, die sich rechnet. Der Verarbeiter hat hier einen ganz neuen Ansatz zur Wertschöpfung und ein Plus an Flexibilität.“ Weitere Informationen: www.babyplast.de Fakuma 2012, Friedrichshafen, 16.-20.10.2012, Halle B3, Stand 3002 |

Christmann Kunststofftechnik GmbH, Kierspe

» insgesamt 12 News über "Babyplast" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.