plasticker-News

| 24.11.2010, 12:29 Uhr | Lesedauer: ca. 7 Minuten |

|

Günther Heisskanaltechnik: Neue Düsentechnologie ‚BlueFlow’ für schlankere, leistungsstärkere und effizientere Düsen

|

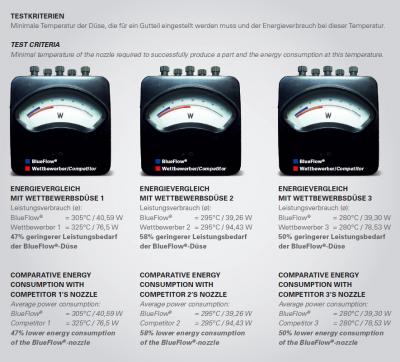

Günther Heisskanaltechnik zeigt mit seinen neuen Dickschichtheizern eine ganz neue Düsentechnologie. Diese Technik namens "BlueFlow" soll Düsen schlanker, leistungsstärker und energieeffizienter machen. Eigentlich sind sie das komplette Gegenteil von dem, was ihr Name aussagt, denn Dickschichtheizer sind alles andere als dick, unflexibel oder Energiefresser. Die Günther Heisskanaltechnik GmbH präsentierte der weltweiten Fachöffentlichkeit zur K 2010 erstmals die neue BlueFlow-Technik zum Aufbau von Heizelementen. Wer sich für eine Düsenheizung interessiert, die herkömmlichen Heizelementen laut Hersteller in den meisten Belangen überlegen ist, der kann nun auf der Euromold 2010 in Frankfurt diesen neuen Ansatz in der Düsenheiztechnik kennen lernen und dabei sein „blaues Wunder“ erleben. Die BlueFlow-Technologie soll gegenüber den herkömmlichen Heizmethoden gleich mehrere Vorteile bieten: Die Heizelemente sind im Durchmesser nicht nur erheblich kleiner, sie weisen auch eine wesentlich bessere Temperaturführung und damit eine schnellere thermische Reaktion auf. Sie zeichnen sich weiterhin durch eine hohe Spannungsfestigkeit aus und sind nicht feuchtigkeitsempfindlich. Alles in allem sollen mit diesen vier Eigenschaften wichtige Schritte in Richtung auf eine Platz sparendere, individuellere und energieeffizientere Heißkanalauslegung und damit für einen insgesamt effektiveren Spritzgießprozess gesetzt werden. Jahrelange Entwicklungstätigkeit soll sich nun auszahlen Siegrid Sommer, Geschäftsführerin bei Günther, beschreibt die Entwicklung so: „Die neuen Dickschichtheizer für den Einsatz in unseren Heißkanaldüsen werden vollständig bei uns im Haus produziert. Die Entwicklung hat insgesamt zehn Jahre intensiver Forschungs- und Entwicklungstätigkeit zusammen mit einem namhaften Forschungsinstitut in Anspruch genommen. Wir fahren bereits seit drei Jahren erfolgreiche Tests mit den neuen BlueFlow-Heizelementen und haben diese auf der K 2010 erstmals einer breiten Öffentlichkeit vorgestellt. Mit der Standardisierung der Dickschicht-Technologie für Heißkanaldüsen hat Günther ein absolutes Alleinstellungsmerkmal auf dem Markt.“ Die wichtigste Neuerung fällt jedem sofort ins Auge, der die neuen Dickschichtheizer zum ersten Mal sieht. Gegenüber den herkömmlichen Messingkörper-Heizelementen sind die neuen Dickschichtheizer wesentlich filigraner und auch schmaler im Durchmesser. In dem von Günther zusammen mit einem Projektpartner entwickelten Verfahren zeigen die Oberflächendetails, dass die Heizbahnen sich sehr viel enger und damit auch individueller pro Temperierzone aufbringen lassen. Das soll zu einer sehr viel exakteren Temperaturverteilung in der gesamten Düse führen. Präzise Heizung nah am Material mit einfachem Aufbau Der Aufbau der Dickschicht-Heizelemente ist denkbar einfach. Auf eine Edelstahlhülse werden die Dielektrikum-Schicht (unmagnetische Isolierschicht) und die Heizleiterbahnen im Siebdruckverfahren unter Reinraumbedingungen aufgebracht und anschließend eingebrannt. Die umgebende Deckschicht isoliert und schützt das Heizelement schließlich gegen äußere Einflüsse. Der eigentliche Vorteil der Dickschichtheizer besteht darin, dass die Heizbahnen und damit die Heizung selbst noch näher ans Material geführt werden können, wodurch auch die Leistungsverteilung über das gesamte Heizrohr hinweg sehr viel genauer erfolgen können soll, da die Leiterbahnen feiner (Breite/Durchmesser) und präziser (Abstände zwischen den Heizwindungen) zu positionieren sein sollen. Dr. Frédéric Zimmermann, bei Günther verantwortlich für die Implementierung des neuen Heizelements, zur erreichbaren Genauigkeit der Wärmeverteilung: „Die Leistungsverteilung kann mit den neuen BlueFlow-Dickschichtheizern jetzt praktisch auf den Millimeter genau erfolgen, was eine sehr viel homogenere Beheizung und damit Aufbereitung der Kunststoffmasse realisierbar werden lässt. So ist beispielsweise eine hohe Leistungskonzentration im vorderen Düsenbereich einfacher zu erreichen als bisher.“ Heißkanaldüsen werden „schlanker“ und energieeffizienter Die kleineren Abstände zwischen den Heizbandschleifen und auch die variable Breite der Heizbahnen sollen somit für eine äußerst gleichmäßige Temperierung des Materials in der Heißkanaldüse und eine hohe Reproduzierbarkeit des Temperaturverlaufs sorgen. Da der Dickschicht-Auftrag weniger als 200µm beträgt, werden dadurch zusätzlich auch kleinere Düsengeometrien realisierbar. Siegrid Sommer resumiert: „Das bedeutet, dass der Heiz- und Kühlaufwand im Werkzeug geringer wird; aufgrund der damit möglichen kleineren Nestabstände aber auch die Werkzeugabmessungen. Kleinere, leistungsangepasste Spritzgießmaschinen können zum Einsatz kommen, der Produktionsausstoß bleibt jedoch auf gleichem Niveau. Die Herstellung wird insgesamt flexibler, gleichzeitig aber auch sehr viel energieeffizienter.“ Was bedeuten die geschilderten Vorteile für die Praxis? Zunächst einmal kann die Verlegung der Kühlkanäle durch die schlankere Form der Heißkanaldüsen – für Materialrohre mit 5mm Innendurchmesser z.B. 18mm Schaftdurchmesser im Vergleich zu 22mm bei herkömmlichen Düsen – im gesamten Werkzeug und auch rund um die Formnester sehr viel konturnaher erfolgen, was effektive Hilfe für eine optimale Formkühlung bringt. Energieeinsparungen sollen sich vor allem durch die im Vergleich zu konventionellen Beheizungsmethoden niedrigere Temperatur der stromführenden Heizbahn ergeben. Die homogene Temperatur im Materialrohr schont das Material, was die Qualität von Verarbeitung und Teilen steigert. Letztlich lässt sich mit der neuen Heizertechnologie eine breitere Materialvielfalt verarbeiten, da die Temperaturführung sehr viel „feinfühliger“ gewählt werden kann als bisher. Neue Dickschichtheizer nicht hygroskopisch Der Einsatz von Magnesiumoxid als elektrische Isolierung um den stromführenden Heizdraht bei der herkömmlichen Düsenheiztechnik hat den Nachteil, dass dieses Material hygroskopisch ist, also Feuchtigkeit aus der Umgebungsluft aufnehmen kann. Die Dielektrikum- und Leiterbahnenschichten der BlueFlow-Dickschichtheizer sind dagegen nicht hygroskopisch. Damit soll das bislang übliche, langsame Aufheizen der Düsen auf 100°C und die sich daran anschließende Heizruhephase zur Wasserdampfaustreibung aus den Heißkanalsystemen komplett wegfallen. Die Spritzgieß-Produktion kann also ohne Zeitverlust und verlängerte Heizphase direkt aufgenommen werden. Vergleichtests ergeben 30 - 50% Energie-Einsparung Vergleichsmessungen, die bei Günther zwischen herkömmlichen Düsen und solchen mit der BlueFlow-Technologie durchgeführt wurden, ergeben folgendes Bild: Beim Vergleich zwischen neuer Düsentechnologie und verschiedenen Wettbewerberdüsen mit vergleichbaren Düsengeometrien wurden im Spritzgießbetrieb Energieeinsparungen bis zu 50% erreicht! Das Einsparpotenzial verglichen mit herkömmlichen Günther-Heißkanaldüsen liegt bei bis zu 30%.  Ergebnisse aus den Messungen des Herstellers zum Vergleich des Energieverbrauchs. (Alle Bilder Günther Heisskanaltechnik) Zusätzlich sollen die neuen Dickschichtheizer auch deutlich unempfindlicher gegenüber Spannungsspitzen sein. Diese erhöhen bei den üblichen Heizelementen erheblich das Ausfallrisiko. Hingegen haben die neuen Heizelemente während der umfangreichen Tests laut Hersteller sogar das Anlegen von bis zum Doppelten der üblichen Prüfspannung (ca. 1,5kV) problemlos ausgehalten. Amortisation von BlueFlow dank vieler Vorteile nach einem Jahr Aus den technischen Features der neuen Dickschichtheizer sollen in der täglichen Praxis erhebliche Vorteile für Werkzeug- wie Teilehersteller resultieren: Die insgesamt kleinere Baugröße soll neben engeren Nestabständen auch den Einsatz kleinerer Spritzgießmaschinen (mit niedrigeren Betriebskosten), größere Freiheitsgrade beim Verlegen der Kühlkanäle sowie Kerne nah am Anspritzpunkt und eine höhere Designfreiheit bei der Teileauslegung ermöglichen. Die optimierte Temperaturführung sowie die schnelle thermische Reaktion der BlueFlow-Düsen führt zu einer Reduzierung des Ausschusses und damit einer höheren Teilequalität, einem geringeren Energieverbrauch, reduzierten Zykluszeiten durch die Senkung der Schmelzetemperaturen sowie erweiterten Verarbeitungsmöglichkeiten auch bei thermisch sensiblen Kunststoffen. Neue Werkzeuge sollten deshalb künftig von Anfang an mit den BlueFlow-Dickschicht-heizern bzw. den entsprechenden Düsensystemen ausgestattet werden, rät der Hersteller. Aber auch bislang schlecht funktionierende Spritzgießwerkzeuge können mit der neuen Technologie nachgerüstet werden: Einigen Kunden, die Ihre Werkzeuge durch einen mit Dickschichtheizer ausgerüsteten Heißkanal ersetzten, soll es bereits gelungen sein, damit ihre Ausschusszahlen drastisch zu senken und gleichzeitig die Materialqualität der gespritzten Teile deutlich zu steigern. Hinzu kam ein drastisches Absinken des Energieverbrauchs. Dazu Siegrid Sommer abschließend: „Der Einstandsinvest für die neuen Düsen mit unseren BlueFlow-Dickschichtheizern ist nur wenig höher als der für die Düsen mit herkömmlichen Messingkörper-Heizelementen. Laut unseren Messungen haben sich diese Mehrkosten allein durch die Energieeinsparung schon nach weniger als ein Jahr amortisiert.“ Es scheint also demnach eine Vielzahl guter Argumente zu geben, die neuen Dickschichtheizer von Günther Heisskanaltechnik einzusetzen bzw. zumindest zu testen. Über Günther Heisskanaltechnik Die Günther Heisskanaltechnik GmbH, Frankenberg (Eder), beschäftigt nach eigenen Angaben rund 190 Mitarbeiter und unterhält 33 Vertretungen im In- und Ausland. Der Anbieter von Heißkanalsystemen liefert Komponenten und Systeme in nahezu alle Bereiche der Kunststoffindustrie. Die strategische Ausrichtung des Unternehmens liegt in der Entwicklung und Umsetzung kundenspezifischer Lösungen mit hoher Produktivität und Qualität. Die modularen Komponenten aus Frankenberg sind nach Firmenangaben so ausgereift, dass sie auch die technologische Basis für alle Sonderlösungen bieten können. Weitere Informationen: www.guenther-heisskanal.de, www.blueflow.de EuroMold 2010, 1.12.–4.12.2010, Frankfurt/M., Halle 8, Stand E42 |

Günther Heisskanaltechnik GmbH, Frankenberg

» insgesamt 51 News über "Günther Heisskanaltechnik" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.