plasticker-News

| 10.09.2018, 06:00 Uhr | Lesedauer: ca. 3 Minuten |

|

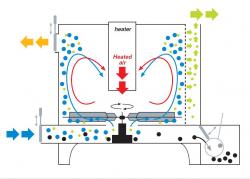

MAS: Extrusionslösungen für das Kunststoffrecycling und Compoundieren

Die konischen Gleichlauf-Doppelschneckenextruder sind in fünf Größenstufen mit einer Durchsatzleistung von 150 kg/h bis 2.500 kg/h, abhängig von der Viskosität und Eigenschaften des Aufgabematerials, verfügbar - (Alle Bilder: MAS - Maschinen- und Anlagenbau Schulz GmbH). Die zentrale Position im MAS-Angebot nimmt der konische gleichlaufende Doppelschnecken-Extruder ein. Mit seiner großen Einzugsöffnung, der hohen Förderleistung bei gleichzeitig sanftem Plastifizieren und gutem Homogenisiervermögen bietet er laut Anbieter gegenüber konventionellen Einschnecken-Extrudern große Vorteile für alle Extrusionsaufgaben, bei denen neben konventionellen Mahlgütern auch Materialien mit geringer Schüttdichte verarbeitet werden, oder wenn es auf hohe thermische und mechanische Polymerschonung ankommt. Da sich der konische Gleichlauf-Doppelschnecken-Extruder demzufolge darüber hinaus durch einen sehr stabilen Massedruck auszeichnet, werde in der Regel keine Schmelzepumpe zur Druckstabilisierung bzw. zum Druckaufbau benötigt. Die hergestellte homogene Kunststoffschmelze soll die besten Voraussetzungen für eine wirksame Schmelzefilterung und Entgasung bieten, was für die Verarbeitung von Recyclingmaterial ebenso von Bedeutung sei, wie die Tatsache, dass die Polymerstruktur im MAS-Extruder nur minimal belastet werde. Die messbare Bestätigung dafür sei, dass die physikalischen Kenndaten des Ausgangsmaterials, wie Viskosität, Reißdehnung und Zugfestigkeit maximal erhalten bleiben würden. Zusätzlich erwähnenswert sei, dass die konischen Schnecken aus einem modularen Baukastensystem anwendungsspezifisch zusammengesetzt und dadurch rasch und unkompliziert an den jeweiligen Einsatzfall angepasst werden könnten. Rezyklieren und Compoundieren mit der gleichen Anlage  Anlagenbeispiel für eine integrierte Recycling-/ Compoundieranlage, bestehend aus dem konischen MAS-Gleichlauf-Doppelschnecken-Extruder (links), einem CDF-Schmelzefilter und einem anschließenden Einschnecken-Extruder mit Entgasung. Im Compoundierbetrieb soll bei der Verarbeitung von PS/ABS und pulverförmigen Zusatzstoffen ein spezifischer Energieverbrauch von nur 0,18 kWh/kg bis 0,24 kWh/kg gemessen worden sein. Energiesparende Reinigung von feststoffverschmutzten Kunststoff-Abfällen  Das Funktionsprinzip des MAS-Trockenreinigungssystems für Folienflakes: Die batchweise angesaugten Folienflakes werden durch einen 2-stufigen Rotor in eine turbulente Warmluftströmung gezwungen. Dabei und durch entstehende Friktionswärme wird Feuchtigkeit abgeschieden, Schmutzpartikel abgelöst und durch Fliehkraft abgeschieden. Im Wirbelluftstrom entsteht zwischen den Kunststoff-Flakes durch Friktion Reibungswärme. Dies führt mit sinkendem Feuchtigkeitsgehalt dazu, dass noch anhaftende Restschmutz-Partikel von den Flakes abfallen. Sie werden kontinuierlich durch die Zentrifugalkraft tangential über seitliche Siebplatten im Rotorgehäuse abgeschieden. Das gereinigte Kunststoff-Batch wird aus dem Rotorgehäuse ebenfalls tangential ausgeleitet und einem Materialsilo vor der Extrusionsanlage zugeführt. DRD-Reiniger haben sich laut MAS in Recyclinganlagen zur Reinigung fett- bzw. ölfreier Agrar- und Verpackungsfolien erfolgreich bewährt. Mehr als 50 Anlagen sind demzufolge weltweit erfolgreich im Einsatz. Weitere Informationen: www.mas-austria.com Fakuma 2018, Friedrichshafen, 16.-20. Oktober 2018, Halle A6, Stand 6409 |

MAS–Maschinen- und Anlagenbau Schulz GmbH, Pucking, Österreich

» insgesamt 9 News über "MAS" im News-Archiv gefunden

Ihre News im plasticker? Bitte senden Sie Ihre Pressemitteilungen an redaktion@plasticker.de!

| » zurück zum Seitenanfang |

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.

Wir informieren Sie schnell, umfassend und kostenlos über das, was

in der Branche passiert.